Noi e alcune terze parti selezionate utilizziamo cookie o tecnologie simili per scopi tecnici e, con il tuo consenso, per altri scopi. Puoi acconsentire all'uso di tali tecnologie utilizzando il pulsante "Accetta", chiudendo questa informativa, scorrendo questa pagina, interagendo con qualsiasi link o pulsante al di fuori di questa informativa o continuando a navigare in altro modo.

- SOLUZIONI DI TAGLIO

- PRODOTTI

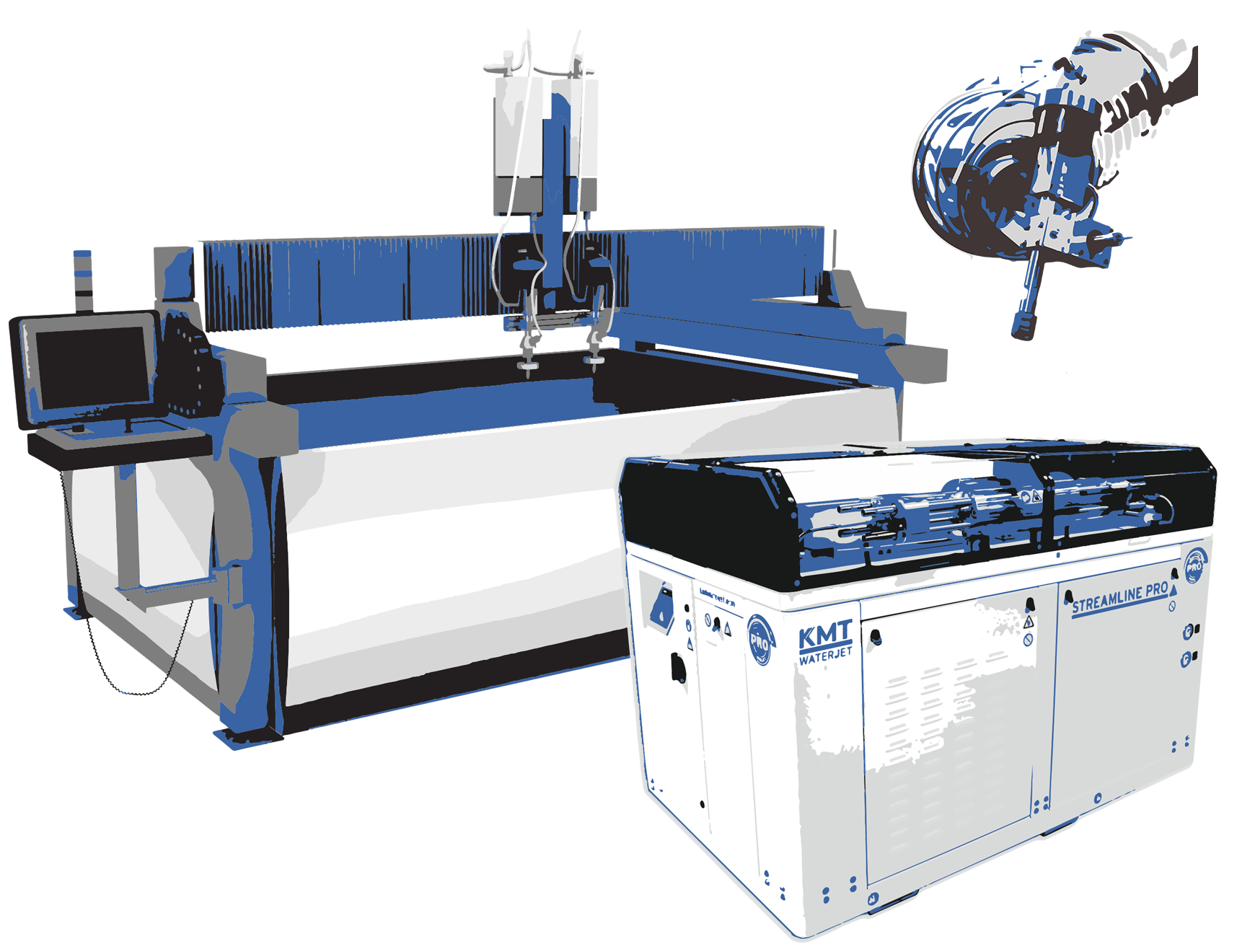

SISTEMI COMPLETI

Le macchine OEM partner KMT waterjet sono alimentate da pompe KMT che vanno da 6200 bar a 3800 bar, con installazioni disponibili in oltre 100 paesi.

Pompe PRO da 6200 bar – Il getto d’acqua più veloce al mondo

Le pompe a getto d’acqua KMT Streamline PRO® da 6200 bar aumenteranno significativamente la produzione tagliando in meno tempo e utilizzando fino al 50% in meno di abrasivo per produrre il costo per pezzo più basso! La pompa PRO è disponibile in tre potenze per un’ampia gamma di applicazioni di taglio: 125 e 60 HP

Tramoggia abrasiva ABRALINE IV

Monitora con precisione l’utilizzo dell’avanzamento abrasivo durante l’intero processo di taglio. Progettato per macchine da taglio di grandi dimensioni che funzionano in continuo e con più teste di taglio. Portata – 1.000 kg

Pompe STREAMLINE® SL-VI da 4100 bar

Le pompe KMT Waterjet SL-VI vantano decenni di prestazioni comprovate e sono considerate il cavallo di battaglia del settore! La serie di pompe SL-VI è disponibile in: 15, 30, 50 e 100 HP

Tramoggia abrasiva ABRALINE V

Monitora con precisione l’utilizzo dell’avanzamento abrasivo durante l’intero processo di taglio. Progettato per garantire sufficientemente l’avanzamento dell’abrasivo per esigenze di taglio medie. Portata – 425 kg

KMT CLASSIC V-Drive 3.800 bar Pompa a risparmio energetico

La STREAMLINE® CLASSIC con V-Drive combina il collaudato concetto di intensificatore di KMT con la tecnologia di azionamento e controllo a risparmio energetico per un taglio a getto d’acqua efficiente. Dotata di un azionamento a motore a velocità controllata, la CLASSIC V-Drive soddisfa tutti i criteri che richiedono una macchina a risparmio energetico.

Alimentatore abrasivo FEEDLINE V

Consumo di abrasivo ottimizzato per applicazioni personalizzate. Controllato tramite un controller CNC centrale o un potenziometro, il FEEDLINE V fornisce all’ugello di taglio il flusso ottimizzato di abrasivo, risparmiando materiale e costi.

Pompa a trasmissione diretta TRILINE® da 3800 bar

La pompa TRILINE® ha un eccellente rapporto costo di proprietà e può essere utilizzata come unità autonoma per le esigenze di taglio quotidiane.

Misuratore di abrasivo FEEDLINE PRECISION

Il sistema di misurazione di abrasivo Feedline Precision è un’opzione economica e affidabile per la distribuzione precisa dell’abrasivo all’ugello di taglio.

ATS Abrasive Removal Systems

Non interrompere mai più la produzione per la pulizia dei serbatoi. Il nuovissimo ATS 2200 o 4400 è il modo perfetto per migliorare le tue operazioni di getto d’acqua.

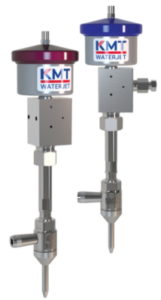

Teste di taglio diamantate IDE®

La testina di taglio monoblocco KMT Waterjet IDE® (Integrated Diamond Eductor) è classificata per pressioni fino a 4100 bar e 6200 bar e rappresenta un’innovazione nell’ambito degli ugelli a getto d’acqua in termini di semplicità e prestazioni ottimali.

Teste di taglio AUTOLINE®

I componenti autoallineanti delle testine di taglio KMT AUTOLINE® 4100 e PRO 6200 forniscono un allineamento perfetto e reale per prolungare la durata dei tubi di focalizzazione e delle camere di miscelazione.

Testine di taglio AQUALINE® Water-only

PRESTAZIONI COMPROVATE A PRESSIONI ESTREME! Le nostre valvole pneumatiche AQUALINE® per acqua pura hanno guadagnato una reputazione in tutto il settore per essere tra le testine di taglio per acqua pura più rapide e affidabili in condizioni di lavoro estreme.

App per il calcolo del taglio KMT

Confronta il taglio a 6200 bar con quello a 4100 bar e scopri quanto più velocemente riesci a completare il lavoro e a un costo per pezzo inferiore! L’app KMT Waterjet Cut Calculator 2.0 incorpora 25 materiali, offre una gamma più ampia di spessori di substrato, potenza, dimensioni dell’orifizio e velocità abrasive.

Pompa NEO 4100 bar

La pompa KMT Waterjet NEO racchiude oltre 50 anni di esperienza nell’offerta di risultati tecnologici senza pari nel taglio a getto d’acqua.

Pompa ARA 3.800 bar

La pompa ad alta pressione Ara™ soddisfa tutti i requisiti essenziali per un funzionamento efficace, economico e senza interruzioni di un sistema di taglio a getto d’acqua. Il design altamente affidabile dell’intensificatore “SSEC” è una delle caratteristiche principali della pompa Ara.

- SISTEMI COMPLETI

- Sistema di stoccaggio con tramoggia per abrasivi ABRALINE IV

- Pompe PRO 6200 bar

- Sistema di stoccaggio con tramoggia per abrasivi ABRALINE V

- Pompe SL-VI 4100 bar

- Misuratore di tensione della linea di alimentazione

- Pompa CLASSICA da 3800bar

- Sistemi di rimozione abrasivi ATS

- Pompa ARA 3.800 bar

- Testa di taglio diamantata IDE

- Testa di taglio AUTOLINE

- Testina di taglio solo ad acqua AQUALINE

- App calcolatrice di taglio

- APPLICAZIONI/INDUSTRIE

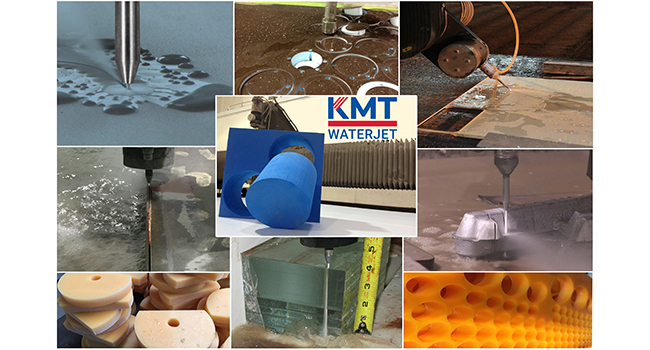

Prodotti KMT Waterjet - La tecnologia di taglio più versatile

Dal 1971, i prodotti KMT Waterjet, fabbricati negli Stati Uniti, sono leader nella progettazione di nuovi prodotti per la massima produttività e prestazioni prolungate. Insieme alla nostra rete globale di integratori OEM, ci concentriamo sul miglioramento dei tempi di attività e della redditività al minor costo per pezzo.

KMT Waterjet PRODUCTS-La macchina utensile più versatile

Riconosciuta come produttore leader di pompe a getto d’acqua nel mondo, KMT Waterjet offre la più ampia gamma di pompe a getto d’acqua da 90.000psi a 6.800bar.

Le aziende di diversi settori utilizzano i prodotti per il taglio a getto d’acqua KMT Waterjet con grande efficacia da quando, nel 1971 , è stata introdotta la prima installazione a getto d’acqua.

Grazie alla sua flessibilità e affidabilità, all’assenza di zone termicamente alterate e di finiture secondarie, la tecnologia a getto d’acqua è adatta sia alle grandi produzioni di nesting che alle piccole serie e alle complesse applicazioni specializzate. Ogni giorno, aziende innovative scoprono nuove applicazioni per il taglio a getto d’acqua, ampliando le loro capacità produttive e aumentando l’efficienza e i profitti.

- Come funzionano le pompe

- Come funzionano i getti d’acqua abrasivi

- La testa di taglio

- Pressione e velocità

- Uso dell’abrasivo

- Larghezza del cordolo

- Decidere la giusta pressione

Durante i primi due decenni del taglio a getto d’acqua, erano tipici gli incrementi relativamente piccoli delle pressioni delle pompe, fino a 60.000 bar; nell’ultimo decennio, le pressioni delle pompe sono arrivate fino a 90.000 bar.

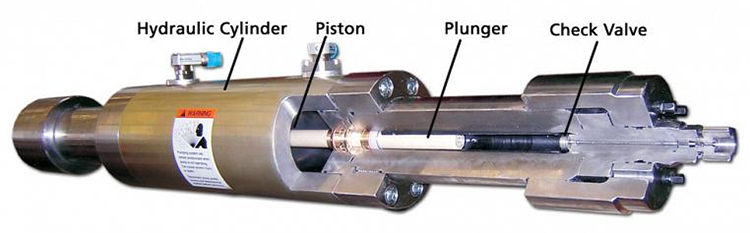

Le moderne macchine a getto d’acqua abrasivo utilizzano una pompa intensificatrice o una pompa a trasmissione diretta per generare le alte pressioni necessarie a creare un flusso di taglio ad alta velocità.

Pompe intensificatrici (vedi Figura 1) utilizzano l’idraulica e il cosiddetto principio di intensificazione, come illustrato nella Figura 2. Figura 2.

Questo principio è simile a quello che si osserva in una pressa idraulica, dove la pressione per l’area, o P × A, è una costante.

L’olio pompato nel cilindro idraulico a basse pressioni spinge contro il pistone, al quale è collegato uno stantuffo.

L’area del pistone è da 20 a 30 volte l’area dell’estremità dello stantuffo.

Quindi la pressione più bassa sull’area più grande del pistone viene convertita in una pressione più alta sull’area più piccola dello stantuffo.

Questo genera pressioni dell’acqua che vanno da 60 KSI a 90 KSI in uscita dalla valvola di non ritorno del cilindro.

Le pompe intensificatrici sono anche chiamate pompe a pressione costante per la loro capacità di mantenere la pressione comandata indipendentemente dallo stato in cui si trova la pompa, sia che si tratti di un’azione di strozzatura che di una condizione di inattività.

La condizione di inattività è solitamente dovuta alla chiusura del flusso da parte della valvola quando la testa passa da un taglio all’altro o raggiunge la fine di un taglio.

Le pompe a trasmissione diretta utilizzano un albero a gomiti per muovere gli stantuffi che pressurizzano l’acqua fino a 60 KSI, in modo molto simile al funzionamento delle idropulitrici. Le pompe a trasmissione diretta, dette anche pompe a flusso costante, richiedono un attento controllo durante il funzionamento al minimo per evitare di sovra-pressurizzare il sistema.

Figura 1: Le pompe intensificatrici sono anche chiamate pompe a pressione costante per la loro capacità di mantenere la pressione comandata indipendentemente dallo stato in cui si trova la pompa.

Figura 2: Il principio di intensificazione può essere descritto dalla seguente equazione: Pressione dell’olio (bassa) × Area del pistone (grande) = Pressione dell’acqua (alta) × Area del pistone (piccola).

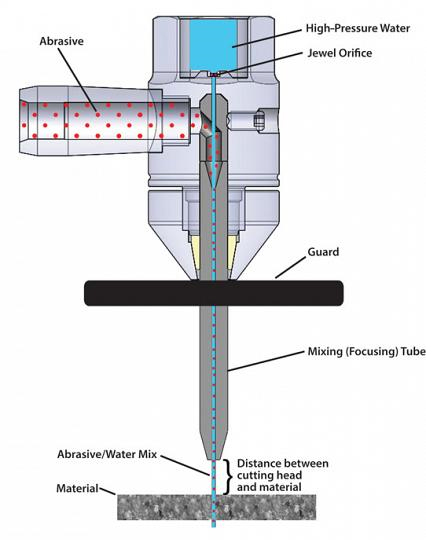

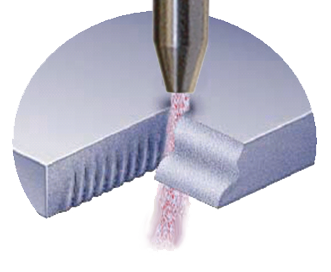

Il taglio a getto d’acqua abrasivo funziona secondo il principio dell’utilizzo dell’acqua ad alta pressione generata dalla pompa per creare un flusso ad alta velocità attraverso un orifizio gioiello.

Il gioiello è il punto in cui l’acqua ad alta pressione si trasforma in acqua ad alta velocità.

Questo getto d’acqua crea un vuoto in una camera di miscelazione dove le particelle abrasive vengono trascinate nel flusso ad alta velocità.

Grazie al trasferimento di quantità di moto, le particelle abrasive accelerano fino a raggiungere velocità prossime a quelle del flusso d’acqua e vengono rifocalizzate in un flusso di taglio coesivo attraverso un tubo di focalizzazione adiacente alla camera di miscelazione (vedi Figura 3 nella prossima scheda).

Questa miscela di acqua e abrasivo che esce dal tubo di miscelazione è il getto di taglio visibile.

Nei metalli, le particelle abrasive sono responsabili della capacità di taglio del getto, che avviene per erosione.

Nei materiali più morbidi, l’acqua ad alta pressione contribuisce all’azione di taglio.

L’orifizio, la camera di miscelazione e il tubo di miscelazione costituiscono ciò che viene comunemente chiamato testa di taglio (vedi Figura 3).

Il design della testa di taglio è fondamentale.

Una testa usurata o dal design inefficiente può ridurre la velocità di taglio massima possibile tra il 10 e il 20%.

Una testa di taglio che spara costantemente un getto dall’orifizio verso il centro del tubo di focalizzazione (detto allineamento), unita a un design efficiente della camera di miscelazione, garantisce buone prestazioni di taglio.

L’allineamento evita anche che il tubo di focalizzazione si usuri prematuramente e garantisce che l’energia non venga sprecata dalla deviazione del getto sulla parete interna del tubo di focalizzazione.

Per bilanciare le prestazioni della testina e la sua durata, il diametro interno del tubo di focalizzazione è solitamente consigliato pari a tre volte il diametro dell’orifizio del gioiello. Ad esempio, un orifizio da 0,010 pollici dovrebbe essere accoppiato con un tubo di miscelazione dal diametro interno di 0,030 pollici. (Nota: i termini tubo di miscelazione e tubo di focalizzazione sono usati in modo intercambiabile nell’industria del getto d’acqua).

Figura 3: In una tipica testa di taglio a getto d’acqua, le particelle abrasive accelerano fino a raggiungere velocità prossime a quelle del flusso d’acqua e vengono rifocalizzate in un flusso di taglio coesivo attraverso un tubo di focalizzazione.

Una pressione più elevata si traduce in una velocità di taglio più elevata, in un costo inferiore per pezzo e, di conseguenza, in una maggiore produttività?

Per rispondere a questa domanda, dobbiamo prima definire alcuni termini, tra cui la potenza disponibile del getto.

Secondo la definizione dei produttori di getti d’acqua, la potenza può essere rappresentata dalla seguente equazione, dove K è una costante, P è la pressione e A è l’area della sezione trasversale dell’orifizio:

Potenza = K × P15 × A

Dall’equazione si evince che, a parità di potenza, una pressione più elevata richiede un orifizio di dimensioni inferiori, mentre un orifizio più grande è in grado di supportare solo una pressione inferiore.

Ad esempio, una pompa da 50 cavalli che funziona a 60.000 PSI utilizzerà un orifizio di dimensioni massime pari a 0,014 bar.

con una portata maggiore; utilizzando la stessa potenza a 90.000 bar, l’orifizio massimo sarà di 0,010 bar.

con una portata ridotta.

Se entrambi i getti hanno la stessa potenza, dove si colloca l’aumento della velocità di taglio potenziale?

La risposta può essere trovata semplificando ulteriormente l’equazione, dividendo la potenza per l’area della sezione trasversale del getto (A) per ottenere la densità di potenza (Pd).

Come prima, K è una costante e P è la pressione.

Pd = K × P15

La potenza dell’equazione precedente dipende dalla pressione e dal volume, ma la densità di potenza dipende solo dalla pressione che la pompa genera e, di conseguenza, dalla velocità del getto.

Ricordiamo la fisica di un’operazione a getto d’acqua abrasivo.

Le particelle abrasive vengono accelerate dal flusso d’acqua ad alta velocità; maggiore è la velocità del getto, più velocemente le particelle abrasive escono dal tubo di miscelazione e maggiore è la densità di potenza.

La maggiore densità di potenza del getto da 90KSI consente di raggiungere velocità di taglio più elevate.

In altre parole, una pressione più elevata porta a un flusso d’acqua più veloce, a particelle abrasive più rapide e, in definitiva, a un taglio più veloce.

L’abrasivo ha un’influenza significativa sull’efficienza operativa di un getto d’acqua abrasivo e rappresenta una parte importante del costo operativo.

Le applicazioni tipiche utilizzano come abrasivo il granato, che è alluvionale (sciolto, come sulle spiagge) o estratto e chimicamente inerte.

Gli abrasivi sono misurati in maglie, un riferimento alle dimensioni dei vagli di lavorazione, con numeri di maglie più grandi che indicano abrasivi più fini.

Ad esempio, 220 maglie hanno particelle più fini di 80 maglie.

Il taglio di materiali fragili come il vetro può richiedere abrasivi più morbidi come l’olivina per evitare scheggiature e crepe, per questo è importante adattare l’abrasivo all’applicazione.

Ogni numero di maglia ha una gamma (o distribuzione) di dimensioni delle particelle e occorre prestare attenzione nella scelta del tubo di focalizzazione per evitare l’intasamento da parte di particelle abrasive sovradimensionate.

Come regola generale, il diametro interno del tubo di focalizzazione dovrebbe essere pari a tre volte la dimensione della particella abrasiva più grande della distribuzione.

Un flusso a getto d’acqua a una determinata pressione ha un numero finito di particelle abrasive che possono essere aggiunte prima che le particelle inizino a ostacolarsi a vicenda.

Troppo abrasivo riduce l’efficienza del trasferimento del momento e rallenta la velocità di taglio.

Questo limite è comunemente indicato come rapporto di carico di picco o velocità massima di alimentazione dell’abrasivo.

Più grande è la dimensione dell’orifizio e il flusso attraverso l’orifizio, maggiore sarà la velocità di alimentazione dell’abrasivo necessaria per raggiungere la massima potenza di taglio del getto.

Anche questo fattore incide sul costo complessivo per pezzo.

Più abrasivo viene utilizzato nel processo, più alto sarà il costo per pezzo.

Tornando all’esempio del 50-HP con la portata più bassa dell’orifizio da 0,010″.

a 90 KSI, quando il getto raggiunge il suo rapporto di carico massimo, il getto ha la massima potenza di taglio.

Per la stessa potenza a 60 KSI di pressione, il getto dell’orifizio da 0,014″.

non raggiunge il rapporto di carico massimo a causa della maggiore portata.

A 60 KSI, il processo richiede più abrasivo per raggiungere il picco e, di conseguenza, un maggiore utilizzo totale di abrasivo, che incide sul costo dell’operazione e sul costo per pezzo.

In sintesi, una pressione più elevata comporta una minore quantità di abrasivo necessaria per raggiungere la massima potenza di taglio, il che si traduce in un minor utilizzo di abrasivo e in un minor costo per pezzo.

Una parte importante di qualsiasi conversazione sul taglio a getto d’acqua  è l’influenza della larghezza del taglio.

è l’influenza della larghezza del taglio.

Che cos’è la larghezza del taglio?

In parole povere, è la larghezza del materiale che viene rimosso durante il processo di taglio.

Più grande è l’orifizio, più ampio è il kerf.

Soprattutto quando si tagliano materiali costosi, il taglio a getto d’acqua con un kerf largo non presenta alcun vantaggio.

L’alta densità di potenza, l’orifizio piccolo e il kerf stretto di un sistema a 90-KSI aiutano a controllare il getto d’acqua abrasivo su raggi e angoli stretti.

È possibile apportare modifiche ai sistemi a getto d’acqua con orifizi più grandi, ad esempio riducendo il rapporto tra il diametro del tubo di focalizzazione e il diametro dell’orifizio a 2,0: in altre parole, un getto da 0,014″ utilizzerebbe un orifizio da 0,030″.

utilizzerà un tubo di focalizzazione da 0,030″.

tubo di focalizzazione da 0,030 pollici.

Questo però può ridurre la durata del tubo di focalizzazione, poiché durante la funzione di rifocalizzazione le particelle abrasive entrano in contatto con le pareti del tubo.

Pressioni più elevate influenzano la capacità di un getto d’acqua abrasivo di tagliare più velocemente, ma spesso ci si pone questa domanda: Le pressioni più elevate comporteranno cicli di manutenzione più brevi e una minore durata dei componenti, aumentando il costo per pezzo?

Sì, se una pompa progettata per 60.000 PSI viene utilizzata a 90.000 PSI.

Una nuova generazione di pompe a getto d’acqua da 90.000 PSI è stata progettata per operare a queste pressioni elevatissime.

La durata media dei componenti delle attuali pompe da 90-KSI è paragonabile a quella delle pompe da 60-KSI, il che comporta cicli di manutenzione simili e i produttori di pompe a getto d’acqua offrono contratti di manutenzione.

Tuttavia, come accade per molte nuove tecnologie, alcune pompe a getto d’acqua 90-KSI presentano limitazioni all’utilizzo di fornitori interni o terzi per determinate attività di manutenzione.

Detto questo, la tecnologia delle pompe a getto d’acqua continua a progredire e la pressione è alta.

La decisione non si basa tanto sulla pressione a cui deve operare la pompa, 60 KSI o 90 KSI, ma piuttosto su come far funzionare la pompa da 90 KSI in sintonia con i requisiti di produttività dell’officina.

getto d'acqua-il più versatile strumento di taglio a macchina

Ci sono quattro fattori critici che differenziano il taglio a getto d’acqua dagli altri metodi di taglio:

– Versatilità e flessibilità

– Taglio ad alta precisione senza scarti ed eliminazione della maggior parte delle seconde operazioni di finitura

– Capacità di tagliare quasi tutti i tipi di materiali e spessori – da lamine sottili a spessori di 12″| 305 mm

– Il taglio a getto d’acqua si combina con altri metodi di lavorazione: laser, seghe, taglio al plasma e punzonatura

VANTAGGI DEL TAGLIO A GETTO D'ACQUA

– Alta precisione di ripetizione | Taglio quasi netto

– Rispettoso dell’ambiente

– Larghezza di taglio ridotta (Kerf)

– Migliore utilizzo dei materiali

– Taglia materiali multistrato

– Velocità elevate per la maggior parte dei materiali

– Facilmente adattabile all’automazione

– Sistemi di contornatura

– Programmazione semplice con i sistemi CAD/CAM standard

– Capacità di taglio su più assi

– Permette la prototipazione rapida

– Richiesto un fissaggio minimo

– Basse forze tangenziali sul materiale

– Zona non interessata dal calore

– Nessun impatto da stress

– Nessuna frantumazione del materiale

– Nessuna affilatura degli utensili

– Non vengono rilasciati polveri, fumi o gas

PRINCIPIO DELLA POMPA INTENSIFICATRICE

Un motore elettrico aziona una pompa intensificatrice che pressurizza il circuito dell’olio dell’intensificatore, dove la pressione viene aumentata di 20 volte e immessa nel sistema.

TECNOLOGIA DELLE POMPE AD ALTA PRESSIONE

La pompa a getto d’acqua pressurizza l’acqua a migliaia di libbre per pollice quadrato. Spinge l’acqua pressurizzata attraverso la testa di taglio per emetterla ad alta velocità.

Con un ruolo così importante da ricoprire, la pompa deve essere in grado di soddisfare elevati requisiti di utilizzo e di precisione.

Le opzioni includono due varianti di pompe per pressurizzare l’acqua per il taglio: Intensificatore e Azionamento diretto.

Le pompe per intensificatori funzionano con un motore elettrico che aziona una pompa idraulica che pressurizza il circuito del fluido dell’intensificatore.

La pressione viene poi aumentata di venti volte e trasferita al sistema idrico ad alta pressione per fornire una pressione costante fino a 6.200 bar.

Le pompe intensificatrici sono essenziali per il taglio di precisione in settori come quello aerospaziale, automobilistico e dei dispositivi medici. Sono fondamentali anche per i lavori di intarsio di piastrelle e pietre.

Le pompe a trasmissione diretta offrono grandi volumi di acqua ad alta pressione. I loro campi di pressione, tuttavia, sono limitati a 55.000-60.000 PSI | 3,800-4,100 bar, quindi le pompe a trasmissione diretta sono utilizzate al meglio in applicazioni che richiedono una potenza di taglio senza una precisa accuratezza.

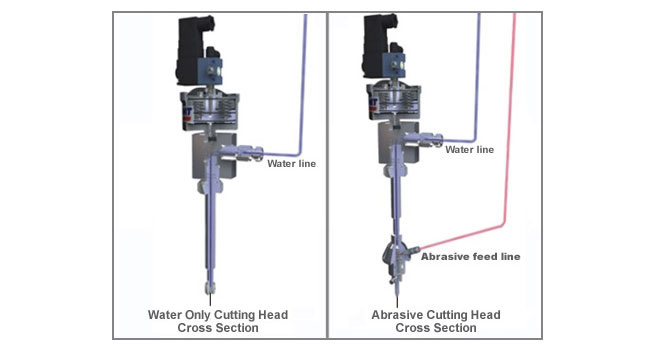

TESTE DI TAGLIO A GETTO D'ACQUA E ORIFICI DI DIAMANTE | Solo acqua e abrasivo

Testine di taglio ad acqua pura

- L’acqua viene convogliata alla testa di taglio attraverso tubature flessibili a prova di pressione appositamente progettate.

- La testa di taglio ad acqua pura è costituita da una valvola ad azionamento pneumatico e da un tubo con un orifizio per pietre preziose, tipicamente in zaffiro o diamante, all’uscita.

- Il getto di taglio esce dall’orifizio a una velocità fino a tre volte superiore a quella del suono.

Teste di taglio abrasive

- Sull’ugello dell’acqua è montata una speciale testa abrasiva, dove l’abrasivo viene mescolato con l’acqua pressurizzata.

- Il movimento della testa di taglio è in genere controllato da un CNC attraverso l’unità di taglio a getto d’acqua.

- Il rilevamento tempestivo dei punti di perdita protegge il corpo dell’orifizio, il tubo dell’ugello e la ghiera dell’ugello da eventuali danni, indicando la necessità di stringere nuovamente i collegamenti o di sostituire le guarnizioni.

- Il design unico della testa di taglio permette di sostituire le guarnizioni in meno di cinque minuti e senza attrezzi.

- Le prestazioni di precisione e la facilità di manutenzione delle teste di taglio abrasivo KMT Waterjet offrono un valore ineguagliabile.

- Il design semplice permette di cambiare gli orifizi in pochi secondi senza bisogno di alcuno strumento.

APPLICAZIONI DI TAGLIO A GETTO D'ACQUA SOLO ACQUA E TAGLIO A GETTO D'ACQUA ABRASIVO

Taglio a getto d’acqua con acqua pura

- Un uso molto diffuso della tecnologia a getto d’acqua è il taglio solo ad acqua di materiali morbidi come plastica, tessuti, carta, materiali sigillanti, lamine metalliche, compensato e alimenti.

- La normale acqua filtrata del rubinetto viene pressurizzata e forzata attraverso un piccolo orifizio di diamante prezioso, producendo un getto di taglio estremamente potente.

- Il getto di taglio esce dall’orifizio a una velocità fino a tre volte superiore a quella del suono.

- Questo getto può tagliare i materiali a velocità elevate, determinate dalle proprietà del materiale.

Taglio abrasivo

- I metodi di taglio abrasivo sono utilizzati per materiali duri come metallo, vetro, minerali, cemento, materiali compositi di vetro, ceramica, alluminio o ossido di silicone.

- Il granato viene aggiunto nei casi in cui l’acqua pura non riesce a tagliare correttamente il materiale.

- Nel processo di taglio abrasivo, al getto d’acqua vengono aggiunte particelle abrasive sottili.

- Nella testa di taglio, l’acqua, l’aria e l’abrasivo vengono mescolati insieme e spinti ad alta velocità attraverso il tubo di focalizzazione.

- Il getto ad alta energia che ne deriva è in grado di micro-erodere, forare e tagliare materiali di spessore fino a 18″ in titanio e alluminio, oltre a metalli, ceramiche, rocce e vetro antiproiettile.

Welcome to KMT Waterjet. To continue, please select a language from the options below.

HELP CENTER

Contact form

KMT Waterjet has global offices to assist you in your region. Contact us using the following form, and the message will be forwarded to the local office which can provide the best support.

CENTRO DI AIUTO

Modulo di contatto

KMT Waterjet ha uffici in tutto il mondo per assisterti nella tua regione. Contattaci utilizzando il seguente modulo e il messaggio sarà inoltrato all’ufficio locale che può fornirti il miglior supporto.