Nós e terceiros selecionados usamos cookies ou tecnologias semelhantes para fins técnicos e, com o seu consentimento, para outros fins. Você pode consentir com o uso de tais tecnologias usando o botão "Aceitar", fechando este aviso, rolando esta página, interagindo com qualquer link ou botão fora deste aviso ou continuando a navegar de outra forma.

- SOLUÇÕES DE CORTE

- PRODUTOS

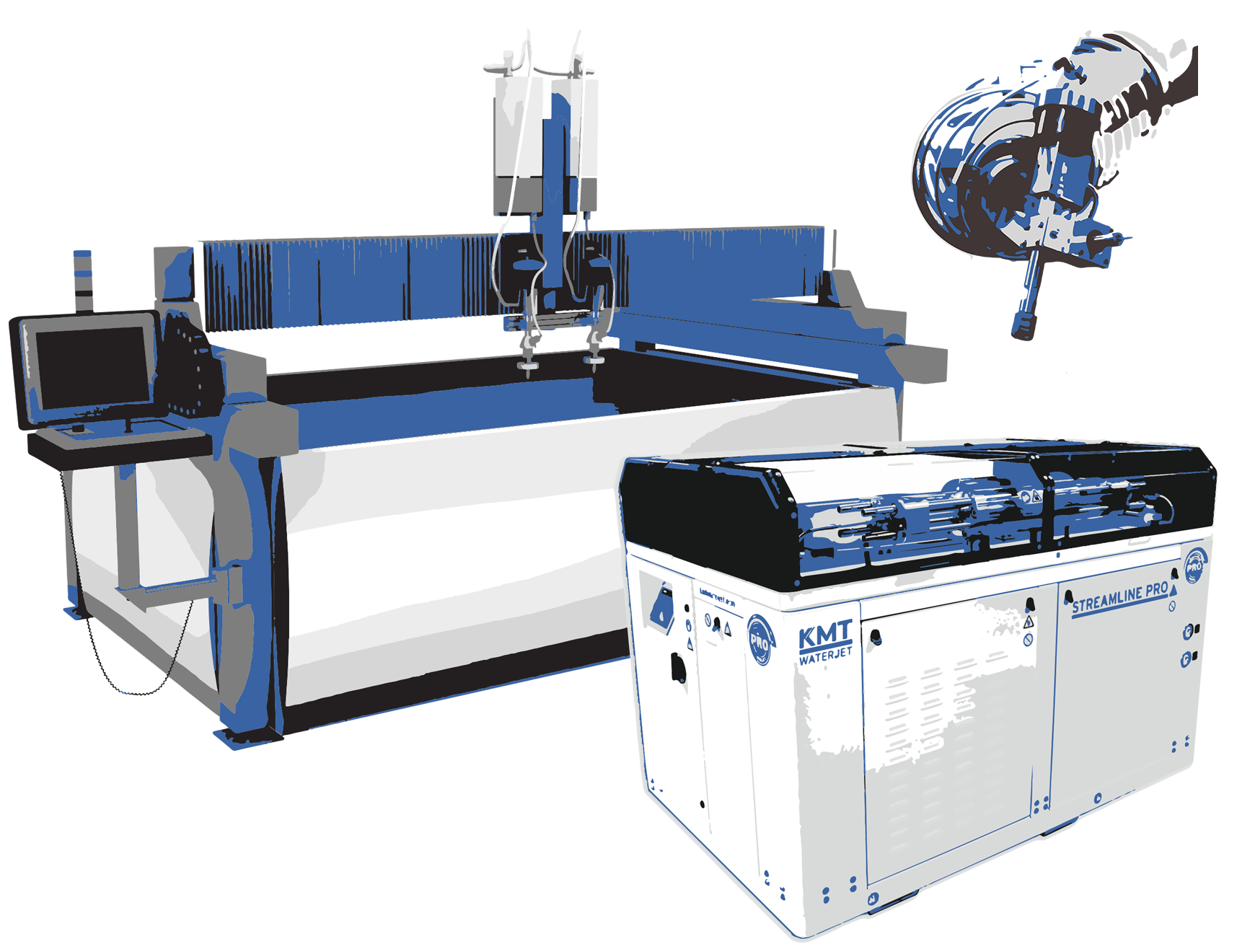

kmt-waterjet-complete-cnc-waterjet-systems

SISTEMAS COMPLETOS

As máquinas OEM parceiras de jato de água da KMT são alimentadas por bombas KMT que variam de 6200 bar a 3800 bar, com instalações disponíveis em mais de 100 países.

Bombas PRO 6200 bar – O jato de água mais rápido do mundo

As bombas de jato de água KMT Streamline PRO® 6200 bar aumentarão significativamente a produção cortando em menos tempo e usando até 50% menos abrasivo para produzir o menor custo por peça! A bomba PRO está disponível em três potências para uma ampla gama de aplicações de corte: 125, 60 e 50 HP

ADS Abrasive Hoppers

KMT Waterjet Systems ADS Series Abrasive Hoppers para máquinas de jato de água são facilmente recarregadas durante o processo de corte — não há necessidade de parar o corte! Esses funis estão disponíveis em 2 tamanhos: 500 e 2.000 lb.

Bombas STREAMLINE® SL-VI 4100 bar

As bombas KMT Waterjet SL-VI têm décadas de desempenho comprovado e são consideradas o cavalo de batalha da indústria! A série de bombas SL-VI está disponível em: 15, 30, 50, 100 e 200 HP

Funil abrasivo de 500 V

Nosso funil de 500 V monitora precisamente a disponibilidade de abrasivo suficiente durante todo o processo de corte e o transfere pneumaticamente para o dispositivo de medição integrado.

Bomba KMT CLASSIC 4100 bar

A nova série STREAMLINE® CLASSIC emprega tecnologia de curso longo projetada para facilidade de uso, confiabilidade e tempo de atividade máximo… KMT clássico com tecnologia moderna!

Alimentador Abrasivo FEEDLINE V

Consumo de abrasivo otimizado para aplicações personalizadas. Controlado por um controlador CNC central ou um potenciômetro, o FEEDLINE V fornece ao bico de corte o fluxo otimizado de abrasivo, economizando material e custos.

Bomba de acionamento direto TRILINE® 3800 bar

A bomba TRILINE® tem um excelente custo de propriedade e pode ser usada como uma unidade autônoma para as necessidades diárias de corte.

Medidor de abrasivo FEEDLINE PRECISION

O sistema de medição de abrasivo Feedline Precision é uma opção econômica e confiável para entrega precisa de abrasivo ao bico de corte.

Sistemas de remoção abrasiva ATS

Nunca mais interrompa a produção para limpeza de tanques. O novo ATS 2200 ou 4400 é a maneira perfeita de melhorar suas operações de jato de água.

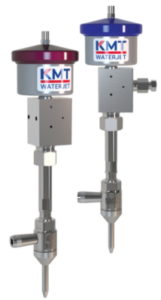

Cabeças de corte de diamante IDE®

A cabeça de corte de montagem de peça única KMT Waterjet IDE® (Integrated Diamond Eductor) é classificada para pressões de até 4100 bar e 6200 bar e é uma inovação em bicos de jato de água em simplicidade e desempenho máximo.

Cabeçotes de corte AUTOLINE®

Os componentes de autoalinhamento dos cabeçotes de corte KMT AUTOLINE® 4100 bar e PRO 6200 bar fornecem alinhamento verdadeiro e perfeito para estender a vida útil dos tubos de foco e câmaras de mistura.

Cabeçotes de corte somente água AQUALINE®

DESEMPENHO COMPROVADO EM PRESSÕES EXTREMAS! Nossas válvulas pneumáticas de água pura AQUALINE® ganharam uma reputação em toda a indústria por estarem entre os cabeçotes de corte de água pura mais rápidos e confiáveis sob condições extremas de trabalho.

Aplicativo KMT CUT Calculator

Compare o corte de 6200 bar com o de 4100 bar e veja o quanto mais rápido você conclui o trabalho e com um custo menor por peça! O aplicativo KMT Waterjet Cut Calculator 2.0 incorpora 25 materiais, oferece uma gama mais ampla de espessuras de substrato, potência, tamanho de orifício e taxas abrasivas.

Bomba NEO 4100 bar

A bomba NEO Waterjet da KMT incorpora mais de 50 anos de experiência, oferecendo conquistas tecnológicas inigualáveis em corte por jato de água.

- SISTEMAS COMPLETOS

- Tremonhas abrasivas ADS

- Bombas PRO 6200 bar

- Funil abrasivo 500 V

- Bombas SL-VI 4100 bar

- Medidor FEEDLINE V

- Bomba CLASSIC 4100 bar

- Medidor de PRECISÃO FEEDLINE

- Bomba NEO 4100 bar

- Sistemas de remoção abrasiva ATS

- Bomba TRILINE 3800 bar

- Cabeçote de corte de diamante IDE

- Cabeçote de corte AUTOLINE

- Cabeçote de corte AQUALINE somente com água

- Aplicativo Calculadora de Corte

- APLICAÇÕES/INDÚSTRIAS

- VENDAS E SERVIÇOS

- DOWNLOADS/VÍDEOS

- SOBRE NÓS

- SOBRE NÓS – OS PIONEIROS DO CORTE A JATO DE ÁGUA

- Contatos KMT Waterjet

- KMT Blog – A fonte para as tendências da tecnologia de jato de água

- PÁGINA INICIAL – PERGUNTAS FREQUENTES SOBRE CORTE A JATO DE ÁGUA

- Depoimentos de clientes KMT Waterjet

- Declaração de missão, visão e valores da KMT

- Feiras e eventos KMT Waterjet

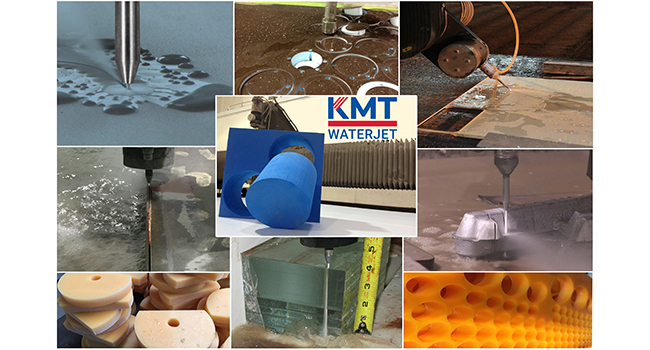

Produtos KMT Waterjet - A tecnologia de corte mais versátil

Desde 1971, os produtos KMT Waterjet, fabricados nos EUA, têm sido líderes no projeto de novos produtos para máxima produtividade e desempenho prolongado. Juntamente com nossa rede global de integradores de OEM, nosso foco é melhorar o tempo de atividade e a lucratividade com o menor custo por peça.

KMT WATERJET PRODUCTS - MÁQUINA-ferramenta mais versátil

Reconhecida como a principal fabricante de bombas de jato de água do mundo, KMT Waterjet oferece a mais ampla variedade de bombas de jato de água, de 90.000 psi a 55.000 psi.

Empresas de diversos setores têm usado os produtos de corte KMT Waterjet com grande eficácia desde o pioneirismo da primeira instalação de jato de água em 1971.

Graças à sua flexibilidade e confiabilidade, sem zona afetada pelo calor, sem acabamento secundário, a tecnologia de jato de água é adequada tanto para grandes produções de nesting quanto para pequenas séries e aplicações especializadas complexas. Todos os dias, empresas inovadoras estão descobrindo novas aplicações para o corte a jato de água, ampliando suas capacidades de produção e aumentando sua eficiência e seus lucros.

- Como as bombas funcionam

- Como funcionam os jatos de água abrasivos

- A cabeça de corte

- Pressão e velocidade

- Uso de abrasivos

- Largura do Kerf

- Decidindo a pressão correta

Durante as duas primeiras décadas do corte com jato de água, eram típicos os aumentos relativamente pequenos nas pressões da bomba até 60.000 PSI; durante a última década, as pressões da bomba saltaram para pressões de 90.000 PSI.

As modernas máquinas de jato de água abrasivo usam uma bomba intensificadora ou uma bomba de acionamento direto para gerar as altas pressões necessárias para criar um fluxo de corte de alta velocidade.

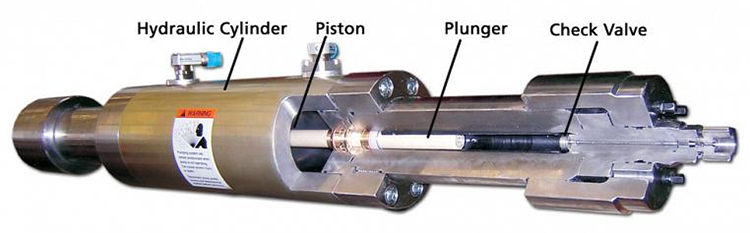

Bombas intensificadoras (veja a Figura 1) usam a hidráulica e o que é conhecido como o princípio da intensificação, conforme mostrado na Figura 2.

Esse princípio é semelhante ao observado em uma prensa hidráulica, em que a pressão vezes a área, ou P × A, é uma constante.

O óleo bombeado para o cilindro hidráulico a baixas pressões empurra o pistão, que tem um êmbolo conectado a ele.

A área do pistão é 20 a 30 vezes maior que a área da extremidade do êmbolo.

Portanto, a pressão mais baixa sobre a área maior do pistão é convertida em uma pressão mais alta sobre a área menor do êmbolo.

Isso gera pressões de água que variam de 60 KSI a 90 KSI saindo da extremidade da válvula de retenção do cilindro.

As bombas intensificadoras também são chamadas de bombas de pressão constante devido à sua capacidade de manter a pressão comandada independentemente do estado em que a bomba se encontra, seja em curso ou ociosa.

A condição ociosa geralmente é resultado do fechamento do fluxo pela válvula à medida que o cabeçote passa entre os cortes ou chega ao final de um corte.

As bombas de acionamento direto usam um virabrequim para mover êmbolos que pressurizam a água até 60 KSI, muito semelhante à forma como as lavadoras de pressão operam. As bombas de acionamento direto, também chamadas de bombas de fluxo constante, exigem um controle cuidadoso durante a marcha lenta para evitar a pressurização excessiva do sistema.

Figura 1: As bombas intensificadoras também são chamadas de bombas de pressão constante devido à sua capacidade de manter a pressão comandada independentemente do estado em que a bomba se encontra.

Figura 2: O princípio da intensificação pode ser descrito pela seguinte equação: Pressão do óleo (baixa) × Área do êmbolo (grande) = Pressão da água (alta) × Área do êmbolo (pequena).

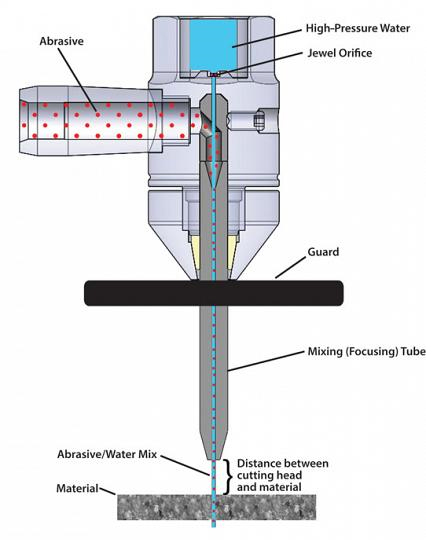

O corte com jato de água abrasivo funciona com base no princípio de usar água de alta pressão gerada pela bomba para criar um fluxo de alta velocidade por meio de um orifício de joia.

A joia é o ponto de transição da água de alta pressão para a água de alta velocidade.

Esse jato de água cria um vácuo em uma câmara de mistura onde as partículas abrasivas são arrastadas para o fluxo de alta velocidade.

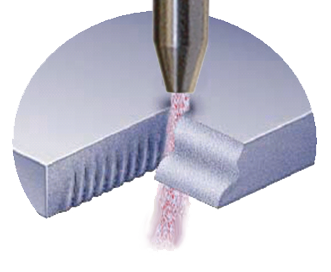

Por meio da transferência de momento, as partículas abrasivas aceleram até atingir velocidades próximas às do fluxo de água e são reorientadas em um fluxo de corte coeso por meio de um tubo de focalização adjacente à câmara de mistura (consulte a Figura 3 na próxima guia).

Essa mistura de água e abrasivo que sai do tubo de mistura é o jato de corte visível.

Nos metais, as partículas abrasivas são responsáveis pela capacidade de corte do jato, que ocorre por meio da erosão.

Em materiais mais macios, a água de alta pressão contribui para a ação de corte.

O orifício, a câmara de mistura e o tubo de mistura juntos constituem o que é comumente chamado de cabeçote de corte (consulte a Figura 3).

O projeto do cabeçote de corte é fundamental.

Um cabeçote desgastado ou um projeto de cabeçote ineficiente pode reduzir a velocidade máxima de corte possível entre 10 e 20%.

Um cabeçote de corte que dispara consistentemente um jato do orifício até o meio do tubo de focalização (chamado de alinhamento), juntamente com um projeto eficiente de câmara de mistura, garante um bom desempenho de corte.

O alinhamento também evita o desgaste prematuro do tubo de focalização e garante que a energia não seja desperdiçada pelo desvio do jato da parede interna do tubo de focalização.

Para equilibrar o desempenho do cabeçote com a vida útil, geralmente recomenda-se que o diâmetro interno do tubo de focalização seja três vezes o diâmetro do orifício da joia. Por exemplo, um orifício de 0,010 pol. seria acoplado a um tubo de mistura de 0,030 pol. de diâmetro interno. (Observação: os termos tubo de mistura e tubo de focalização são usados de forma intercambiável no setor de jato de água).

Figura 3: Em um cabeçote de corte por jato de água típico, as partículas abrasivas aceleram até atingir velocidades próximas às do fluxo de água e são reorientadas em um fluxo de corte coeso por meio de um tubo de focalização.

Será que uma pressão mais alta se traduz em velocidades de corte mais rápidas, menor custo por peça e, consequentemente, maior produtividade?

Para responder a essa pergunta, primeiro precisamos definir alguns termos, incluindo a potência disponível do jato.

Conforme definido pelos fabricantes de jato de água, a potência pode ser representada pela seguinte equação, em que K é uma constante, P é a pressão e A é a área da seção transversal do orifício:

Potência = K × P15 × A

A partir da equação, fica claro que, para uma potência constante, uma pressão mais alta usa um orifício de tamanho menor, e um orifício de tamanho maior só suportará uma pressão menor.

Por exemplo, uma bomba de 50 HP operando a 60.000 PSI utilizará um orifício de tamanho máximo de 0,014 pol. com uma vazão maior.

com uma taxa de fluxo maior; usando a mesma potência a 90.000 PSI, você terá um orifício de tamanho máximo de 0,010 pol., com uma taxa de fluxo reduzida.

com uma taxa de fluxo reduzida.

Se ambos os jatos tiverem a mesma potência, onde você entra no potencial de aumento da velocidade de corte?

A resposta pode ser encontrada simplificando ainda mais a equação, dividindo a potência pela área da seção transversal do jato (A) para obter a densidade de potência (Pd).

Como antes, K é uma constante e P é a pressão.

Pd = K × P15

A potência da equação anterior depende da pressão e do volume, mas a densidade de potência depende apenas da pressão que a bomba está gerando e, por extensão, da velocidade do jato.

Lembre-se da física de uma operação de jato de água abrasivo.

As partículas abrasivas são aceleradas pelo fluxo de água de alta velocidade; quanto maior a velocidade do jato, mais rápido as partículas abrasivas saem do tubo de mistura e maior a densidade de potência.

Essa maior densidade de potência do jato de 90 ksi permite velocidades de corte mais rápidas.

Em outras palavras, uma pressão mais alta leva a um fluxo de água de maior velocidade, a partículas abrasivas mais rápidas e, por fim, a um corte mais rápido.

O abrasivo tem uma influência significativa na eficiência operacional de um jato de água abrasivo e uma parte importante do custo operacional.

As aplicações típicas usam granada como abrasivo, que é aluvial (solta, como nas praias) ou minerada e quimicamente inerte.

Os abrasivos são medidos em tamanhos de malha, uma referência aos tamanhos de tela de processamento, com números de malha maiores indicando abrasivos mais finos.

Por exemplo, 220 mesh tem partículas mais finas do que 80 mesh.

O corte de materiais frágeis, como o vidro, pode exigir abrasivos mais macios, como a olivina, para evitar lascas e rachaduras, e é por isso que é importante adequar o abrasivo à aplicação.

Cada número de malha tem uma faixa (ou distribuição) de tamanhos de partículas, e você deve tomar cuidado ao escolher um tubo de focalização para evitar o entupimento por partículas abrasivas muito grandes.

Como regra geral, o diâmetro interno do tubo de focalização deve ser três vezes o tamanho da maior partícula abrasiva na distribuição.

Um fluxo de jato de água em uma determinada pressão tem um número finito de partículas abrasivas que podem ser adicionadas a ele antes que as partículas comecem a atrapalhar umas às outras.

O excesso de abrasivo reduz a eficiência da transferência de momento e diminui a velocidade de corte.

Esse limite é comumente chamado de taxa de carga de pico ou taxa máxima de alimentação de abrasivo.

Quanto maior for o tamanho do orifício e o fluxo através do orifício, maior será a taxa de alimentação de abrasivo necessária para atingir a potência máxima de corte do jato.

Isso também influencia o custo geral por peça.

Quanto mais abrasivo o processo usar, maior será o custo por peça.

Voltando ao exemplo de 50 HP com a taxa de fluxo mais baixa do orifício de 0,010 pol. a 90 KSI, quando o jato está em sua taxa de carga máxima, você tem a potência máxima de corte.

a 90 KSI, quando o jato está em sua taxa de carga máxima, o jato tem potência máxima de corte.

Para a mesma potência a uma pressão de 60 KSI, o jato do orifício de 0,014 pol. (0,5 cm) ainda não está em sua taxa de carga máxima.

ainda não está em sua taxa de carga máxima devido à maior taxa de fluxo.

A 60 KSI, o processo requer mais abrasivo para atingir seu pico e, portanto, mais uso total de abrasivo, o que afeta o custo da operação e o custo por peça.

Em resumo, uma pressão mais alta resulta em menos abrasivo necessário para atingir a potência máxima de corte, o que resulta em menos uso de abrasivo e em um custo menor por peça.

Uma parte importante de qualquer conversa sobre corte com jato de água  é a influência da largura do corte.

é a influência da largura do corte.

O que é largura de corte?

Em termos simples, é a largura do material que está sendo removido durante o processo de corte.

Quanto maior for o orifício, maior será a largura do corte.

Especialmente ao cortar materiais caros, o corte com jato de água com um corte largo realmente não tem nenhuma vantagem.

A alta densidade de potência, o orifício pequeno e o corte estreito de um sistema de 90-KSI ajudam a controlar o jato de água abrasivo em raios e cantos estreitos.

É possível fazer ajustes nos sistemas de jato de água de KSI mais baixo com orifícios maiores, como reduzir a proporção entre o diâmetro do tubo de foco e o diâmetro do orifício para mais perto de 2,0 – ou seja, um jato de 0,014 pol. (0,5 cm) usaria um orifício de 0,030 pol. (0,5 cm).

você usaria um tubo de focalização de 0,030 pol.

de polegada.

No entanto, isso pode reduzir a vida útil do tubo de focalização, pois mais partículas abrasivas entram em contato com as paredes do tubo durante a função de reorientação.

Pressões mais altas influenciam a capacidade de um jato de água abrasivo de cortar mais rápido, mas essa pergunta é feita com frequência: As pressões mais altas resultarão em ciclos de manutenção mais curtos e na redução da vida útil dos componentes, aumentando o custo por peça?

Sim, se você estiver operando uma bomba projetada para 60.000 PSI a 90.000 PSI.

Uma nova geração de bombas de jato de água de 90.000 PS I foi projetada para operar nessas pressões ultra-altas.

A vida útil média dos componentes das bombas atuais de 90 ksi é comparável à vida útil dos componentes das bombas de 60 ksi, resultando em ciclos de manutenção semelhantes, e os fabricantes de bombas de jato de água oferecem contratos de manutenção.

Embora, como acontece com muitas tecnologias novas, algumas bombas de jato de água de 90 ksi tenham limitações quanto ao uso de fornecedores internos ou terceirizados para determinadas tarefas de manutenção.

Dito isso, a tecnologia da bomba de jato de água continua avançando e a pressão é grande.

A decisão não se baseia tanto na pressão em que a bomba deve estar operando, 60 KSI ou 90 KSI, mas sim em como operar a bomba de 90 KSI em sintonia com os requisitos de produtividade da oficina.

jato de água - a mais versátil ferramenta de corte de máquina

Há quatro fatores críticos que diferenciam o corte com jato de água de outros métodos de corte:

– Versatilidade e flexibilidade

– Corte de alta precisão sem desperdício e elimina a maioria das segundas operações de acabamento

– Capacidade de cortar quase todos os tipos de materiais e espessuras – de folhas finas a espessuras de 12″| 305 mm

– O corte a jato de água combina com outros métodos de processamento: laser, serras, corte a plasma e perfuração

VANTAGENS DO CORTE A JATO DE ÁGUA

– Alta precisão de repetição e corte quase líquido

– Favorável ao meio ambiente

– Pequena largura de corte (Kerf)

– Melhor utilização do material

– Corta materiais multicamadas

– Altas velocidades para a maioria dos materiais

– Facilmente adaptável à automação

– Sistemas de contorno

– Fácil programação com sistemas CAD/CAM padrão

– Capacidade de corte em vários eixos

– Permite a prototipagem rápida

– Necessidade mínima de fixação

– Baixas forças tangenciais no material

– Zona não afetada pelo calor

– Impacto sem estresse

– Sem esmagamento de material

– Sem afiação de ferramentas

– Não há liberação de poeira, fumaça ou gases

PRINCÍPIO DA BOMBA INTENSIFICADORA

Um motor elétrico aciona uma bomba intensificadora que pressuriza o circuito de óleo do intensificador, onde a pressão é aumentada em 20 vezes e alimenta o sistema.

TECNOLOGIA DE BOMBAS DE ALTA PRESSÃO

A bomba de jato de água pressuriza a água a milhares de libras por polegada quadrada. Ela impulsiona a água pressurizada através do cabeçote de corte para emissão em altas velocidades.

Com uma função tão importante a cumprir, a bomba deve ser capaz de atender às altas demandas de uso e aos requisitos de precisão.

As opções incluem duas variações de bombas para pressurizar a água para o corte – Intensifier e Direct Drive.

As bombas do intens ificador operam com um motor elétrico que aciona uma bomba hidráulica que pressuriza o circuito de fluido do intensificador.

A pressão é então aumentada em vinte vezes e transferida para o sistema de água de alta pressão para fornecer pressão consistente de até 90.000 PSI.

As bombas intensificadoras são essenciais para o corte de precisão em setores como o aeroespacial, automotivo e de dispositivos médicos. Elas também são vitais para trabalhos complexos de incrustação de azulejos e pedras.

As bombas de acionamento direto oferecem grandes volumes de água de alta pressão. Suas faixas de pressão, no entanto, são limitadas a 55.000-60.000 PSI | 3.800-4.100 bar, de modo que as bombas de acionamento direto são mais bem utilizadas em aplicações em que é necessário poder de corte sem precisão exata.

CABEÇAS DE CORTE DE JATO DE ÁGUA E ORIFÍCIOS DE DIAMANTE | SOMENTE ÁGUA E ABRASIVO

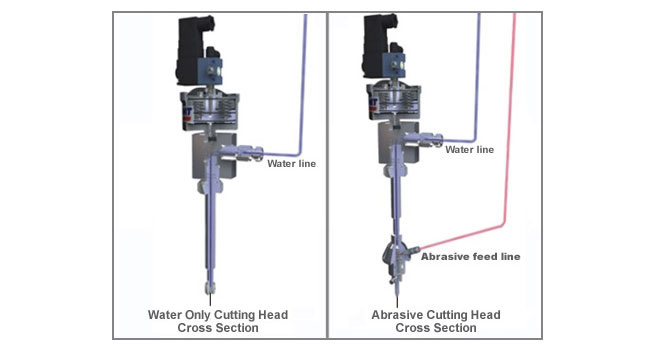

Cabeças de corte de água pura

- A água é alimentada através de tubulações flexíveis à prova de pressão especialmente projetadas para o cabeçote de corte.

- O cabeçote de corte somente com água pura consiste em uma válvula operada pneumaticamente e um tubo de bico com um orifício de pedra preciosa, normalmente feito de safira ou diamante, em sua saída.

- O jato de corte sai do orifício em até três vezes a velocidade do som.

Cabeças de corte abrasivas

- Um cabeçote abrasivo especial é montado no bocal de água, onde o abrasivo é misturado com água pressurizada.

- Normalmente, o movimento do cabeçote de corte é controlado por CNC por meio da unidade de corte a jato de água.

- A detecção precoce de pontos de vazamento protege o corpo do orifício, o tubo do bocal e a porca do bocal contra danos, indicando se as conexões precisam ser reapertadas ou as vedações substituídas.

- O design exclusivo do cabeçote de corte permite que as vedações sejam substituídas em menos de cinco minutos e sem ferramentas.

- O desempenho de precisão combinado com a fácil manutenção dos cabeçotes de corte abrasivoKMT Waterjet oferece um valor inigualável.

- O design simples permite que os orifícios sejam trocados em segundos, sem a necessidade de ferramentas.

APLICAÇÕES DE CORTE A JATO DE ÁGUA SOMENTE COM ÁGUA E CORTE A JATO DE ÁGUA ABRASIVO

Corte a jato de água com água pura

- Um uso muito popular da tecnologia de jato de água é o corte somente com água de materiais macios, como plásticos, têxteis, papel, materiais de vedação, folhas de metal, compensado e alimentos.

- A água normal filtrada da torneira é pressurizada e forçada a passar por um pequeno orifício de joia de diamante precioso, produzindo um jato de corte altamente potente.

- O jato de corte sai do orifício a uma velocidade até três vezes maior que a do som.

- Esse jato pode cortar materiais em altas velocidades, determinadas pelas propriedades do material.

Corte abrasivo

- Os métodos de corte abrasivo são usados para materiais duros, como metal, vidro, minerais, concreto, compostos de vidro, cerâmica, alumínio ou óxido de silicone.

- A granada é adicionada quando a água pura não é capaz de cortar o material adequadamente.

- No processo de corte abrasivo, partículas abrasivas finas são adicionadas ao jato de água.

- No cabeçote de corte, a água, o ar e o abrasivo são misturados e forçados a passar pelo tubo de focalização em alta velocidade.

- O jato de alta energia resultante é capaz de microerodir, perfurar e cortar materiais de até 18″ de espessura de titânio e alumínio, bem como metais, cerâmicas, rochas e vidro à prova de balas.

Welcome to KMT Waterjet. To continue, please select a language from the options below.

HELP CENTER

Contact form

KMT Waterjet has global offices to assist you in your region. Contact us using the following form, and the message will be forwarded to the local office which can provide the best support.

CENTRAL DE AJUDA

Formulário de contato

A KMT Waterjet tem escritórios globais para ajudar você em sua região. Entre em contato conosco usando o formulário a seguir, e a mensagem será encaminhada para o escritório local que pode oferecer o melhor suporte.