Nous et des tiers sélectionnés utilisons des cookies ou des technologies similaires à des fins techniques et, avec votre consentement, à d'autres fins. Vous pouvez consentir à l'utilisation de ces technologies en utilisant le bouton "Accepter", en fermant cet avis, en faisant défiler cette page, en interagissant avec un lien ou un bouton en dehors de cet avis ou en continuant à naviguer autrement.

- SOLUTIONS DE COUPE

- PRODUITS

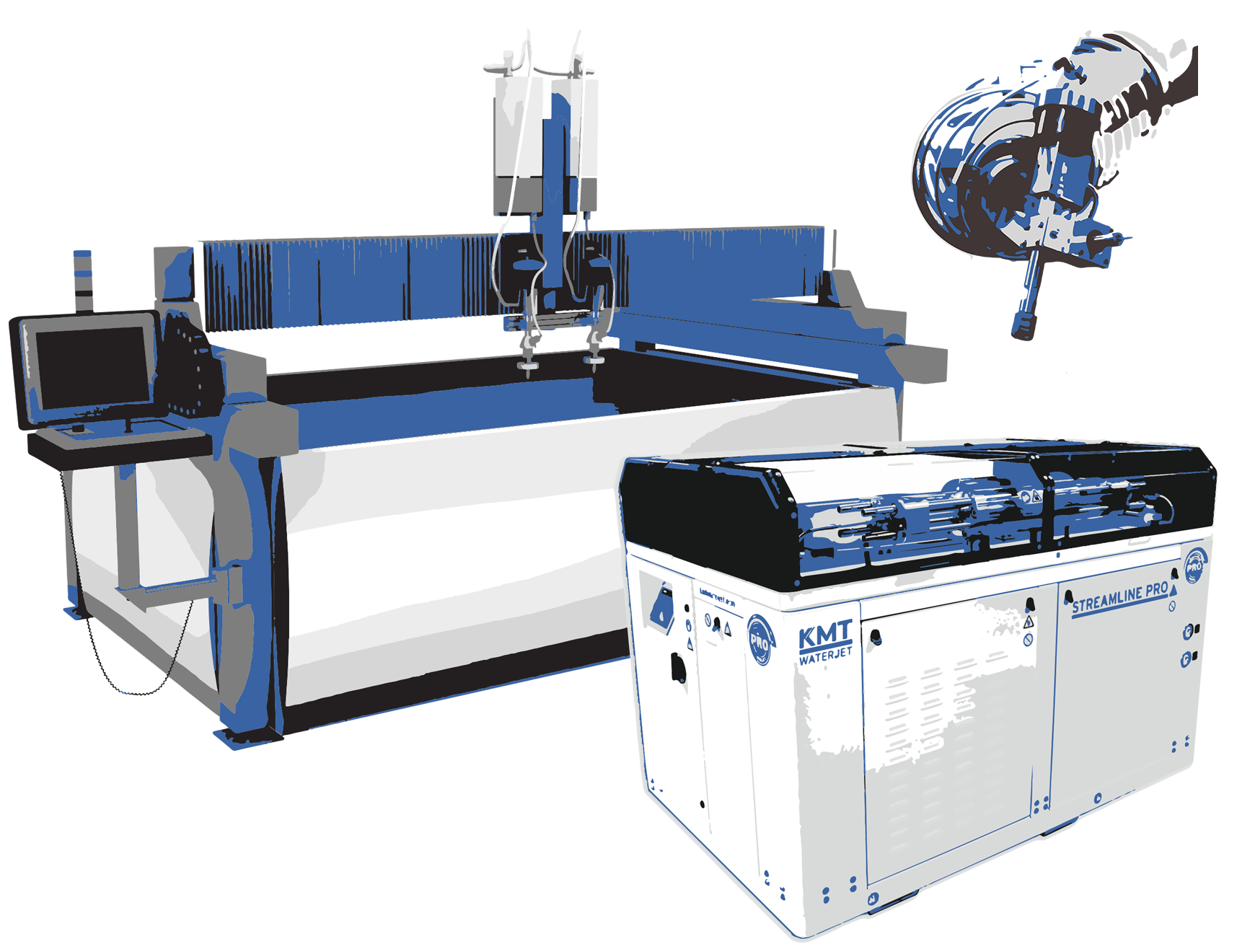

SYSTÈMES COMPLETS

Les machines OEM partenaires de KMT Waterjet sont alimentées par des pompes KMT allant de 90 000 à 55 000 psi, avec des installations disponibles dans plus de 100 pays.

Pompes PRO 90 000 psi – Le jet d’eau le plus rapide au monde

Les pompes à jet d’eau KMT Streamline PRO® 90 000 psi augmenteront considérablement la production en coupant en moins de temps et en utilisant jusqu’à 50 % d’abrasif en moins pour produire le coût par pièce le plus bas ! La pompe PRO est disponible en trois puissances pour une large gamme d’applications de découpe : 125, 60 et 50 HP

Trémies abrasives ADS

Les trémies abrasives de la série ADS de KMT Waterjet Systems pour machines à jet d’eau se remplissent facilement pendant le processus de découpe, sans avoir à arrêter la découpe ! Ces trémies sont disponibles en 2 tailles : 500 et 2 000 lb.

Pompes STREAMLINE® SL-VI 60 000 psi

Les pompes KMT Waterjet SL-VI ont des décennies de performances éprouvées et sont considérées comme les bêtes de somme de l’industrie ! La série de pompes SL-VI est disponible en : 15, 30, 50, 100 et 200 HP

Trémie d’abrasif 500 V

Notre trémie 500 V surveille avec précision la disponibilité d’abrasif en quantité suffisante pendant tout le processus de coupe et le transfère pneumatiquement au dispositif de dosage embarqué.

Pompe KMT CLASSIC 60 000 psi

La nouvelle série STREAMLINE® CLASSIC utilise une technologie à course longue conçue pour une utilisation facile, une fiabilité et une disponibilité maximale… KMT classique avec une technologie moderne !

Alimentateur d’abrasif FEEDLINE V

Consommation d’abrasif optimisée pour des applications personnalisées. Contrôlé par un contrôleur CNC central ou un potentiomètre, le FEEDLINE V alimente la buse de coupe avec le débit d’abrasif optimisé, économisant ainsi du matériau et des coûts.

Pompe à entraînement direct TRILINE® 55 000 psi

La pompe TRILINE® présente un excellent rapport coût/efficacité et peut être utilisée comme unité autonome pour les besoins de coupe quotidiens.

Système de mesure d’abrasif de précision FEEDLINE

Le système de mesure d’abrasif de précision Feedline est une option économique et fiable pour une distribution précise de l’abrasif vers la buse de coupe.

Systèmes d’élimination des abrasifs ATS

Ne jamais arrêter la production pour nettoyer les cuves. Le tout nouveau ATS 2200 ou 4400 est le moyen idéal pour améliorer vos opérations de jet d’eau.

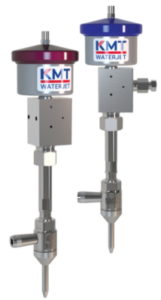

Têtes de coupe diamantées IDE®

La tête de coupe monobloc KMT Waterjet IDE® (Integrated Diamond Eductor) est conçue pour des pressions allant jusqu’à 60 000 psi et 90 000 psi et constitue une percée en matière de simplicité et de performances de pointe en matière de buses à jet d’eau.

Têtes de coupe AUTOLINE®

Les composants auto-alignants des têtes de coupe KMT AUTOLINE® 60 000 psi et PRO 90 000 psi assurent un alignement parfait et véritable pour prolonger la durée de vie des tubes de focalisation et des chambres de mélange.

Têtes de coupe à eau pure AQUALINE®

PERFORMANCES ÉPROUVÉES À DES PRESSIONS EXTRÊMES ! Nos vannes pneumatiques à eau pure AQUALINE® ont acquis une réputation dans toute l’industrie pour être parmi les têtes de coupe à eau pure les plus rapides et les plus fiables dans des conditions de travail extrêmes.

Application KMT CUT Calculator

Comparez la découpe à 90 000 psi et à 60 000 psi et voyez à quelle vitesse vous effectuez le travail et à un coût par pièce inférieur ! L’application KMT Waterjet Cut Calculator 2.0 intègre 25 matériaux et offre une gamme plus large d’épaisseurs de substrat, de puissance, de taille d’orifice et de taux d’abrasion.

Pompe NEO 60 000 psi

La pompe KMT Waterjet NEO intègre plus de 50 ans d’expérience et offre des performances technologiques inégalées en matière de découpe au jet d’eau.

- SYSTÈMES COMPLETS

- Trémies abrasives ADS

- Pompes PRO 6200 bar

- Trémie abrasive 500 V

- Pompes SL-VI 4.100 bar

- Compteur FEEDLINE V

- Pompe CLASSIQUE 4.100 bar

- Compteur FEEDLINE PRECISION

- Pompe NEO 4.100 bar

- Systèmes d'élimination des abrasifs ATS

- Pompe TRILINE 3.800 bar

- Tête de coupe diamantée IDE

- Tête de coupe AUTOLINE

- Tête de coupe à eau uniquement AQUALINE

- Application de calcul de coupe

- APPLICATIONS/INDUSTRIES

- VENTES ET SERVICE

- TÉLÉCHARGEMENTS/VIDÉOS

- À PROPOS DE NOUS

- À PROPOS DE NOUS – LES PIONNIERS DE LA DÉCOUPE AU JET D’EAU

- Contacts KMT Waterjet

- KMT Blog – La source des tendances de la technologie Waterjet

- PAGE D’ACCUEIL – FAQ SUR LA DÉCOUPE AU JET D’EAU

- Témoignages de clients de KMT Waterjet

- Mission, vision et valeurs de KMT

- Salons et événements de KMT Waterjet

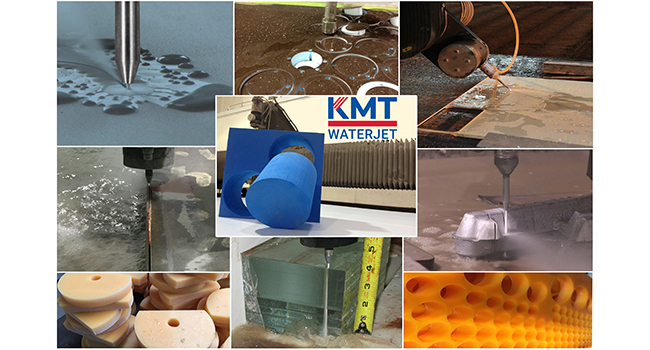

Produits KMT Waterjet - La technologie de coupe la plus polyvalente

Depuis 1971, les produits KMT Waterjet, fabriqués aux États-Unis, sont des leaders dans la conception de nouveaux produits pour une productivité maximale et des performances étendues. Avec notre réseau mondial d’intégrateurs OEM, nous nous concentrons sur l’amélioration du temps de fonctionnement et de la rentabilité au coût le plus bas par pièce.

KMT WATERJET PRODUCTS - La machine-outil la plus polyvalente

Reconnu comme le premier fabricant mondial de pompes à jet d’eau, KMT Waterjet propose la plus large gamme de pompes à jet d’eau allant de 90 000 psi à 3 000 psi.

Des entreprises de divers secteurs utilisent les produits de découpe KMT Waterjet avec une grande efficacité depuis la première installation de découpe au jet d’eau en 1971.

Grâce à sa flexibilité et à sa fiabilité, à l’absence de zone affectée par la chaleur et de finition secondaire, la technologie du jet d’eau convient aussi bien aux grandes productions imbriquées qu’aux petites séries et aux applications spécialisées complexes. Chaque jour, des entreprises innovantes découvrent de nouvelles applications pour la découpe au jet d’eau, élargissant ainsi leurs capacités de production et augmentant leur efficacité et leurs bénéfices.

- Fonctionnement des pompes

- Fonctionnement des hydrojets abrasifs

- La tête de coupe

- Pression et vitesse

- Utilisation d’abrasifs

- Largeur de la bande de roulement

- Choisir la bonne pression

Au cours des deux premières décennies de la découpe au jet d’eau, des augmentations relativement faibles de la pression des pompes jusqu’à 4 100 bar étaient typiques ; au cours de la dernière décennie, les pressions des pompes ont grimpé jusqu’à 6 200 bar.

Les machines à jet d’eau abrasif modernes utilisent une pompe de renforcement ou une pompe à entraînement direct pour générer les pressions élevées nécessaires à la création d’un flux de coupe à grande vitesse.

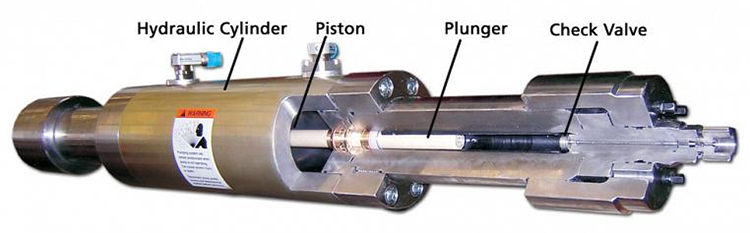

Pompes d’intensification (voir figure 1) utilisent l’hydraulique et ce que l’on appelle le principe d’intensification, comme le montre la Figure 2.

Ce principe est similaire à ce que l’on observe dans une presse hydraulique, où la pression multipliée par la surface, ou P × A, est une constante.

L’huile pompée à basse pression dans le cylindre hydraulique pousse le piston, auquel est relié un plongeur.

La surface du piston est 20 à 30 fois supérieure à la surface de l’extrémité du plongeur.

Ainsi, la pression plus faible sur la surface plus grande du piston est convertie en une pression plus élevée sur la surface plus petite du plongeur.

Cela génère des pressions d’eau allant de 60 KSI à 90 KSI à la sortie du clapet de retenue du cylindre.

Les pompes d’intensification sont également appelées pompes à pression constante en raison de leur capacité à maintenir la pression commandée indépendamment de l’état dans lequel se trouve la pompe, qu’il s’agisse d’une pompe en charge ou d’une pompe à vide.

L’état de ralenti est généralement dû au fait que la vanne ferme le débit lorsque la tête passe d’une coupe à l’autre ou atteint la fin d’une coupe.

Les pompes à entraînement direct utilisent un vilebrequin pour déplacer des plongeurs qui pressurisent l’eau jusqu’à 60 KSI, ce qui est très similaire au fonctionnement des nettoyeurs haute pression. Les pompes à entraînement direct, également appelées pompes à débit constant, nécessitent un contrôle minutieux pendant le fonctionnement au ralenti afin d’éviter une surpression du système.

Figure 1 : Les pompes d’intensification sont également appelées pompes à pression constante en raison de leur capacité à maintenir la pression commandée indépendamment de l’état de la pompe.

Figure 2 : Le principe d’intensification peut être décrit par l’équation suivante : Pression d’huile (faible) × Surface du piston (grande) = Pression d’eau (élevée) × Surface du piston (petite).

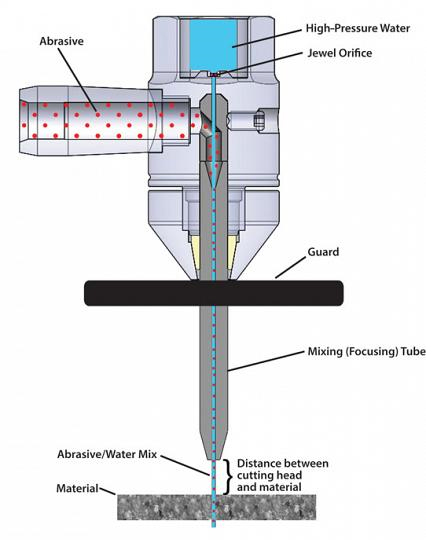

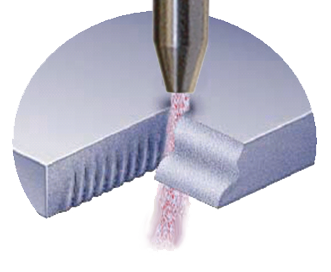

La découpe au jet d’eau abrasif fonctionne selon le principe de l’utilisation de l’eau à haute pression générée par la pompe pour créer un flux à grande vitesse à travers un orifice de bijou.

Le joyau est le point où l’eau à haute pression devient de l’eau à grande vitesse.

Ce jet d’eau crée un vide dans une chambre de mélange où les particules abrasives sont entraînées dans le flux à grande vitesse.

Grâce au transfert d’énergie, les particules abrasives accélèrent jusqu’à atteindre une vitesse proche de celle du flux d’eau et sont recentrées en un flux de coupe cohésif à travers un tube de focalisation adjacent à la chambre de mélange (voir la figure 3 dans l’onglet suivant).

Ce mélange d’eau et d’abrasif sortant du tube de mélange constitue le jet de coupe visible.

Dans les métaux, les particules abrasives sont responsables de la capacité de coupe du jet, qui se produit par érosion.

Dans les matériaux plus tendres, l’eau à haute pression contribue à l’action de coupe.

L’orifice, la chambre de mélange et le tube de mélange constituent ensemble ce que l’on appelle communément la tête de coupe (voir figure 3).

La conception de la tête de coupe est essentielle.

Une tête usée ou une conception inefficace peut réduire la vitesse de coupe maximale possible de 10 à 20 %.

Une tête de coupe qui projette régulièrement un jet à partir de l’orifice au milieu du tube de focalisation (appelé alignement), associée à une conception efficace de la chambre de mélange, garantit de bonnes performances de coupe.

L’alignement empêche également l’usure prématurée du tube de focalisation et garantit que l’énergie n’est pas gaspillée par la déviation du jet sur la paroi intérieure du tube de focalisation.

Pour équilibrer les performances de la tête et sa durée de vie, il est généralement recommandé que le diamètre intérieur du tube de focalisation soit trois fois supérieur au diamètre de l’orifice du bijou. Par exemple, un orifice de 0,010 pouce sera couplé à un tube de mélange de 0,030 pouce de diamètre intérieur. (Remarque : les termes tube de mélange et tube de focalisation sont utilisés de manière interchangeable dans l’industrie du jet d’eau).

Figure 3 : Dans une tête de découpe au jet d’eau typique, les particules abrasives accélèrent à des vitesses proches de celle du flux d’eau et sont recentrées en un flux de découpe cohésif à travers un tube de focalisation.

Une pression plus élevée se traduit-elle par des vitesses de coupe plus rapides, un coût par pièce plus faible et, par conséquent, une productivité plus élevée ?

Pour répondre à cette question, nous devons d’abord définir certains termes, notamment la puissance disponible du jet.

Selon la définition des fabricants de jets d’eau, la puissance peut être représentée par l’équation suivante, où K est une constante, P est la pression et A est la section transversale de l’orifice :

Puissance = K × P15 × A

L’équation montre clairement que pour une puissance constante, une pression plus élevée utilise une taille d’orifice plus petite, et qu’une taille d’orifice plus grande ne supportera qu’une pression plus faible.

Par exemple, une pompe de 50 HP fonctionnant à 4 100 bar utilisera un orifice de taille maximale de 0,014 po.

avec un débit plus important ; en utilisant la même puissance à 6 200 bar, l’orifice maximal sera de 0,010 in.

avec un débit réduit.

Si les deux jets ont la même puissance, où se situe le potentiel d’augmentation de la vitesse de coupe ?

La réponse peut être trouvée en simplifiant davantage l’équation, en divisant la puissance par la section transversale du jet (A) pour obtenir la densité de puissance (Pd).

Comme précédemment, K est une constante et P est la pression.

Pd = K × P15

La puissance de l’équation précédente dépend de la pression et du volume, mais la densité de puissance ne dépend que de la pression générée par la pompe et, par extension, de la vitesse du jet.

Rappelez-vous les principes physiques d’une opération de jet d’eau abrasif.

Les particules abrasives sont accélérées par le jet d’eau à grande vitesse ; plus la vitesse du jet est élevée, plus les particules abrasives sortent rapidement du tube de mélange et plus la densité de puissance est importante.

Cette densité de puissance accrue du jet de 90 KSI permet d’obtenir des vitesses de coupe plus élevées.

En d’autres termes, une pression plus élevée entraîne un flux d’eau à plus grande vitesse, des particules abrasives plus rapides et, en fin de compte, une coupe plus rapide.

L’abrasif a une influence significative sur l’efficacité opérationnelle d’un jet d’eau abrasif et représente une part importante du coût d’exploitation.

Les applications typiques utilisent le grenat comme abrasif, qui est alluvionnaire (en vrac, comme sur les plages) ou extrait et chimiquement inerte.

Les abrasifs sont mesurés en mailles, une référence à la taille des tamis de traitement, les mailles les plus grandes indiquant des abrasifs plus fins.

Par exemple, une maille 220 contient des particules plus fines qu’une maille 80.

La découpe de matériaux fragiles comme le verre peut nécessiter des abrasifs plus doux, comme l’olivine, pour éviter l’écaillage et la fissuration, d’où l’importance d’adapter l’abrasif à l’application.

Chaque numéro de maille présente une gamme (ou distribution) de tailles de particules, et il convient de choisir avec soin un tube de focalisation afin d’éviter le colmatage par des particules abrasives trop grosses.

En règle générale, le diamètre intérieur du tube de focalisation doit être trois fois supérieur à la taille de la plus grosse particule abrasive de la distribution.

Un jet d’eau à une pression donnée a un nombre fini de particules abrasives qui peuvent être ajoutées avant que les particules ne commencent à se gêner les unes les autres.

Un excès d’abrasif réduit l’efficacité du transfert d’énergie et ralentit la vitesse de coupe.

Cette limite est communément appelée taux de charge maximal ou taux d’ alimentation maximal en abrasif.

Plus la taille de l’orifice et le débit à travers l’orifice sont importants, plus le taux d’alimentation en abras if nécessaire pour atteindre la puissance de coupe maximale du jet est élevé.

Ce facteur entre également en ligne de compte dans le coût global par pièce.

Plus le processus utilise d’abrasif, plus le coût par pièce est élevé.

Si l’on reprend l’exemple des 50 HP avec le débit plus faible de l’orifice de 0,010 pouce à 90 KSI, lorsque le taux de charge du jet est maximal, la puissance de coupe du jet est maximale.

à 90 KSI, lorsque le taux de charge du jet est à son maximum, le jet a une puissance de coupe maximale.

Pour la même puissance à une pression de 60 KSI, le jet de l’orifice de 0,014 in.

n’est toujours pas à son taux de charge maximal en raison du débit plus élevé.

À 60 KSI, le processus nécessite plus d’abrasif pour atteindre son maximum et, par conséquent, plus d’utilisation totale d’abrasif, ce qui affecte le coût de l’opération et le coût par pièce.

En résumé, une pression plus élevée permet de réduire la quantité d’abrasif nécessaire pour atteindre la puissance de coupe maximale, ce qui permet de réduire l’utilisation d’abrasif et le coût par pièce.

Un élément important de toute conversation de découpe au jet d’eau  est l’influence de la largeur du trait de scie.

est l’influence de la largeur du trait de scie.

Qu’est-ce que la largeur de trait de scie ?

En termes simples, il s’agit de la largeur du matériau enlevé au cours du processus de découpe.

Plus l’orifice est grand, plus le trait de scie est large.

En particulier lors de la découpe de matériaux coûteux, la découpe au jet d’eau avec un trait de scie large ne présente pas vraiment d’avantages.

La densité de puissance élevée, le petit orifice et le trait de scie étroit d’un système à 90 KSI permettent de contrôler le jet d’eau abrasif dans les rayons et les coins étroits.

Des ajustements peuvent être apportés aux systèmes de jet d’eau à faible KSI dotés d’orifices plus grands, comme la réduction du rapport entre le diamètre du tube de focalisation et le diamètre de l’orifice pour le rapprocher de 2,0 – c’est-à-dire qu’un jet de 0,014 pouce utiliserait un orifice de 0,030 pouce.

utiliserait un tube de focalisation de 0,030-in.

c’est-à-dire qu’un jet de 0,014 pouce utiliserait un tube de focalisation de 0,030 pouce.

Cela peut toutefois réduire la durée de vie du tube de focalisation, car davantage de particules abrasives entrent en contact avec les parois du tube lors de la fonction de recentrage.

Des pressions plus élevées influencent la capacité d’un jet d’eau abrasif à découper plus rapidement, mais cette question est souvent posée : Des pressions plus élevées entraîneront-elles des cycles de maintenance plus courts et une réduction de la durée de vie des composants, augmentant ainsi le coût par pièce ?

Oui, si vous utilisez une pompe conçue pour 4 100 bar à 6 200 bar.

Une nouvelle génération de pompes à jet d’eau de 6 200 bars est conçue pour fonctionner à ces pressions ultra-élevées.

La durée de vie moyenne des composants des pompes 90-KSI actuelles est comparable à celle des composants des pompes 60-KSI, ce qui se traduit par des cycles de maintenance similaires, et les fabricants de pompes à jet d’eau proposent des contrats de maintenance.

Toutefois, comme c’est le cas pour de nombreuses nouvelles technologies, certaines pompes à jet d’eau à 90 ksi présentent des limitations quant à l’utilisation de fournisseurs internes ou tiers pour certaines tâches de maintenance.

Cela dit, la technologie des pompes à jet d’eau continue de progresser et la pression est forte.

La décision repose moins sur la pression à laquelle la pompe doit fonctionner, 60 KSI ou 90 KSI, que sur la manière d’utiliser la pompe à 90 KSI en fonction des exigences de productivité de l’atelier.

jet d'eau - L'outil de coupe le plus polyvalent des machines

Quatre facteurs essentiels distinguent la découpe au jet d’eau des autres méthodes de découpe :

– Polyvalence et flexibilité

– Découpe de haute précision sans déchets et élimination de la plupart des secondes opérations de finition

– Capacité à découper presque tous les types de matériaux et d’épaisseurs – des feuilles minces à une épaisseur de 12″| 305 mm

– La découpe au jet d’eau se combine avec d’autres méthodes de traitement : laser, scies, découpe au plasma et poinçonnage.

AVANTAGES DE LA DÉCOUPE AU JET D'EAU

– Précision de répétition élevée | Découpe presque nette

– Respect de l’environnement

– Petite largeur de coupe (Kerf)

– Meilleure utilisation des matériaux

– Découpe des matériaux multicouches

– Vitesses élevées pour la plupart des matériaux

– Facilement adaptable à l’automatisation

– Systèmes de contournement

– Programmation facile avec les systèmes CAD/CAM standard

– Capacité de coupe à plusieurs axes

– Permet un prototypage rapide

– Fixation minimale requise

– Faibles forces tangentielles sur le matériau

– Pas de zone affectée par la chaleur

– Pas d’impact sur le stress

– Pas d’écrasement du matériau

– Pas d’affûtage d’outils

– Aucun dégagement de poussières, de fumées ou de gaz

PRINCIPE DE LA POMPE INTENSIFICATRICE

Un moteur électrique entraîne une pompe de multiplicateur qui met sous pression le circuit d’huile du multiplicateur, où la pression est multipliée par 20 et introduite dans le système.

LA TECHNOLOGIE DES POMPES À HAUTE PRESSION

La pompe à jet d’eau pressurise l’eau à des milliers de livres par pouce carré. Elle propulse l’eau sous pression à travers la tête de coupe pour une émission à grande vitesse.

Avec un rôle aussi important à remplir, la pompe doit être capable de répondre à des exigences d’utilisation et de précision élevées.

Les options comprennent deux variantes de pompes pour pressuriser l’eau pour la coupe – Intensifier et Entraînement direct.

Les pompes d’intensi fication fonctionnent avec un moteur électrique entraînant une pompe hydraulique qui pressurise le circuit de fluide de l’intensificateur.

La pression est ensuite multipliée par vingt et transférée au système d’eau à haute pression pour fournir une pression constante allant jusqu’à 6 200 bars.

Les pompes d’intensification sont essentielles pour la découpe de précision dans des industries telles que l’aérospatiale, l’automobile et les appareils médicaux. Elles sont également essentielles pour les travaux complexes d’incrustation de carreaux et de pierres.

Les pompes à entraînement direct offrent de grands volumes d’eau à haute pression. Leurs plages de pression sont toutefois limitées à 4 100 bar | 3 800-4 100 PSI. Les pompes à entraînement direct sont donc utilisées de préférence dans les applications nécessitant une puissance de coupe sans précision.

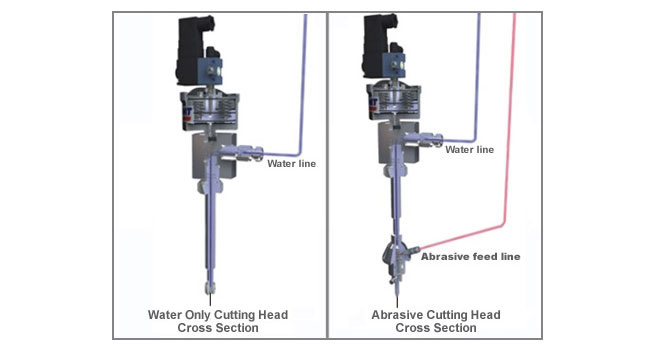

TÊTES DE COUPE À JET D'EAU ET ORIFICES DIAMANTES | Eau seulement et abrasif

Têtes de coupe à l’eau pure

- L’eau est acheminée jusqu’à la tête de coupe par des conduites flexibles spécialement conçues pour résister à la pression.

- La tête de coupe à eau pure se compose d’une soupape à commande pneumatique et d’un tube de buse dont la sortie est munie d’un orifice en pierre précieuse, généralement en saphir ou en diamant.

- Le jet de coupe sort de l’orifice à une vitesse jusqu’à trois fois supérieure à celle du son.

Têtes de coupe abrasives

- Une tête abrasive spéciale est montée sur la buse d’eau, où l’abrasif est mélangé à l’eau sous pression.

- Le mouvement de la tête de coupe est généralement contrôlé par la commande numérique de l’unité de coupe au jet d’eau.

- La détection précoce des points de fuite protège le corps de l’orifice, le tuyau de la buse et l’écrou de la buse contre les dommages en indiquant si les raccords doivent être resserrés ou les joints remplacés.

- La conception unique de la tête de coupe permet de remplacer les joints en moins de cinq minutes et sans outils.

- Les performances de précision combinées à la facilité d’entretien des têtes de découpe abrasives KMT Waterjet offrent une valeur inégalée.

- La conception simple permet de changer les orifices en quelques secondes sans avoir besoin d’outils.

APPLICATIONS DE DÉCOUPE AU JET D'EAU UNIQUEMENT ET DE DÉCOUPE AU JET D'EAU ABRASIF

Découpe au jet d’eau avec de l’eau pure

- La technologie des jets d’eau est très utilisée pour la découpe à l’eau de matériaux souples tels que les plastiques, les textiles, le papier, les matériaux d’étanchéité, les feuilles métalliques, le contreplaqué et les denrées alimentaires.

- L’eau du robinet filtrée normale est pressurisée et forcée à travers un petit orifice en diamant précieux, produisant un jet de coupe très puissant.

- Le jet de coupe sort de l’orifice à une vitesse jusqu’à trois fois supérieure à celle du son.

- Ce jet peut couper des matériaux à des vitesses élevées, déterminées par les propriétés du matériau.

Coupe abrasive

- Les méthodes de coupe abrasive sont utilisées pour les matériaux durs tels que le métal, le verre, les minéraux, le béton, les composites de verre, les céramiques, l’aluminium ou l’oxyde de silicone.

- Le grenat est ajouté lorsque l’eau pure n’est pas en mesure de couper correctement le matériau.

- Dans le processus de découpe abrasive, de fines particules abrasives sont ajoutées au jet d’eau.

- Dans la tête de coupe, l’eau, l’air et l’abrasif sont mélangés et poussés à travers le tube de focalisation à grande vitesse.

- Le jet à haute énergie qui en résulte est capable de micro-érosion, de perçage et de découpage de matériaux d’une épaisseur allant jusqu’à 18 pouces en titane et en aluminium, ainsi que de métaux, de céramiques, de roches et de verre à l’épreuve des balles.

Welcome to KMT Waterjet. To continue, please select a language from the options below.

HELP CENTER

Contact form

KMT Waterjet has global offices to assist you in your region. Contact us using the following form, and the message will be forwarded to the local office which can provide the best support.

CENTRE D'AIDE

Formulaire de contact

KMT Waterjet dispose de bureaux dans le monde entier pour vous aider dans votre région. Contactez-nous en utilisant le formulaire suivant, et le message sera transmis au bureau local qui pourra vous fournir la meilleure assistance.