Nosotros y terceros seleccionados utilizamos cookies o tecnologías similares con fines técnicos y, con tu consentimiento, para otros fines. Puedes consentir el uso de dichas tecnologías utilizando el botón "Aceptar", cerrando este aviso, desplazándote por esta página, interactuando con cualquier enlace o botón fuera de este aviso o continuando la navegación de otro modo.

- SOLUCIONES DE CORTE

- PRODUCTOS

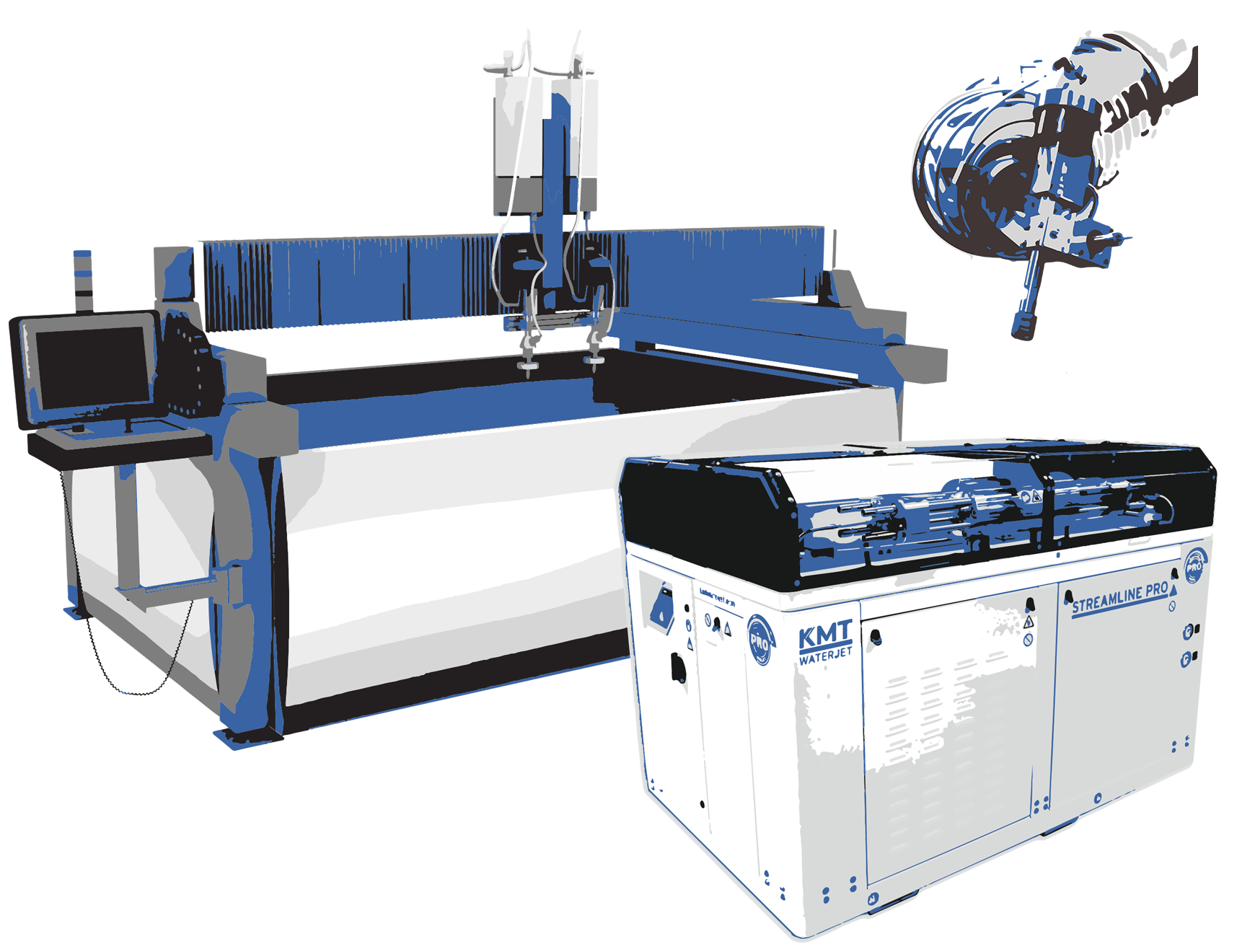

SISTEMAS COMPLETOS

Las máquinas de corte por chorro de agua de los socios OEM de KMT están equipadas con bombas KMT que van desde 6200 bar a 3800 bar, con instalaciones disponibles en más de 100 países.

Bombas PRO de 6200 bar: el chorro de agua más rápido del mundo

Las bombas de chorro de agua KMT Streamline PRO® de 6200 bar aumentarán significativamente la producción al cortar en menos tiempo y utilizar hasta un 50 % menos de abrasivo para producir el menor costo por pieza. La bomba PRO está disponible en tres potencias para una amplia gama de aplicaciones de corte: 125 y 60 HP

Sistema de Almacenamiento de Abrasivos ABRALINE IV

Monitorea con precisión el uso de alimentación abrasiva durante todo el proceso de corte. Diseñado para máquinas de corte de gran tamaño que funcionan de forma continua y con múltiples cabezales de corte. Capacidad – 1.000 kg

STREAMLINE® SL-VI 4100 bar

Las bombas de chorro de agua SL-VI de KMT tienen décadas de rendimiento comprobado y se consideran el caballo de batalla de la industria. La serie de bombas SL-VI está disponible en: 15, 30, 50 y 100 HP

Sistema de Almacenamiento de Abrasivos ABRALINE V

Monitorea con precisión el uso de alimentación abrasiva durante todo el proceso de corte. Diseñado para asegurar suficientemente la alimentación abrasiva para las necesidades de corte promedio. Capacidad – 425 kg

Bomba KMT CLASSIC V-Drive de 3800 bar

Equipada con un accionamiento de motor de velocidad controlada, la CLASSIC V-DRIVE satisface cualquier criterio que especifique una maquinaria de ahorro energético. Un informe de TÜV Rheinland documenta los resultados de ahorro y las mediciones.

Alimentador de abrasivo FEEDLINE V

Consumo de abrasivo optimizado para aplicaciones personalizadas. Controlado a través de un controlador CNC central o un potenciómetro, el FEEDLINE V suministra a la boquilla de corte el flujo optimizado de abrasivo, ahorrando material y costos.

Sistemas de eliminación de abrasivos ATS

Nunca más tendrá que detener la producción para limpiar tanques. Los nuevos ATS 2200 o 4400 son la manera perfecta de mejorar sus operaciones de corte por chorro de agua.

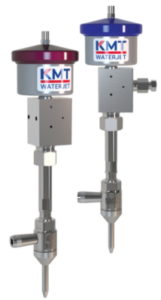

Cabezales de corte de diamante IDE®

El cabezal de corte de una pieza IDE® (eductor de diamante integrado) de KMT Waterjet está diseñado para soportar presiones de hasta 4100 bar y 6200 bar y es una boquilla de chorro de agua que supone un gran avance en simplicidad y máximo rendimiento.

Cabezales de corte AUTOLINE®

Los componentes autoalineantes de los cabezales de corte de barra KMT AUTOLINE® 4100 y PRO 6200 proporcionan una alineación perfecta y verdadera para prolongar la vida útil de los tubos de enfoque y las cámaras de mezcla.

Cabezales de corte de agua pura AQUALINE®

RENDIMIENTO COMPROBADO EN PRESIONES EXTREMAS. Nuestras válvulas neumáticas de agua pura AQUALINE® se han ganado una reputación en toda la industria por estar entre los cabezales de corte de agua pura más rápidos y confiables en condiciones de trabajo extremas.

Aplicación de cálculo de corte por chorro de agua KMT

Compare el corte con 6200 barras frente al de 4100 barras y compruebe cuánto más rápido puede realizar el trabajo y con un menor coste por pieza. La aplicación de cálculo de corte por chorro de agua KMT 2.0 incorpora 25 materiales y ofrece una gama más amplia de espesores de sustrato, potencia, tamaño de orificio y tasas de abrasivo.

BOMBA KMT ARA™ 3.800 bar

La bomba de alta presión Ara™ cumple con todos los requisitos esenciales para un funcionamiento exitoso, económico y perfecto de un sistema de corte por chorro de agua. El diseño altamente confiable del intensificador “SSEC” es una de las características clave de la bomba Ara.

- Sistemas completos

- Sistema de Almacenamiento de Abrasivos ABRALINE IV

- Bombas PRO 6200 bar

- Sistema de Almacenamiento de Abrasivos ABRALINE V

- Bombas SL-VI 4100 bar

- METER-FEEDLINE V-Máquina dosificadora abrasiva-control de costes

- Bomba CLASSIC 3800 bar

- Sistemas de eliminación de abrasivos ATS

- Bomba ARA 3.800 bar

- Cabezal de corte de diamante IDE

- Cabezal de corte AUTOLINE

- Cabezal de corte solo para agua AQUALINE

- Aplicación Calculadora de cortes

- APLICACIONES/INDUSTRIAS

- VENTAS Y SERVICIO

- DESCARGAS/VIDEOS

- SOBRE NOSOTROS

- Quiénes somos: Los pioneros del corte por chorro de agua

- Contactos de KMT Waterjet

- Blog de KMT – La fuente de tendencias en tecnología de chorro de agua

- PÁGINA DE INICIO-PREGUNTAS FRECUENTES SOBRE EL CORTE POR CHORRO DE AGUA

- Testimonios de clientes de KMT Waterjet

- Declaración de Misión, Visión y Valores de KMT

- KMT Waterjet Ferias y Eventos

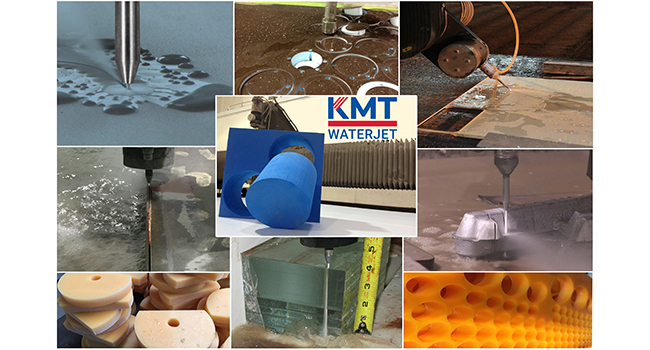

Productos KMT Waterjet: la tecnología de corte más versátil

Desde 1971, los productos KMT Waterjet, fabricados en EE.UU., han sido líderes en el diseño de nuevos productos para obtener la máxima productividad y un mayor rendimiento. Junto con nuestra red mundial de integradores OEM, nos centramos en mejorar el tiempo de actividad y la rentabilidad al menor coste por pieza.

PRODUCTOS KMT WATERJET - LA MÁQUINA HERRAMIENTA MÁS POLIVALENTE

Reconocido como fabricante líder de bombas de chorro de agua en el mundo, KMT Waterjet ofrece la gama más amplia de bombas de chorro de agua de 3.800bar a 6.200bar.

Empresas de diversos sectores han venido utilizando los productos de corte por ch orro de agua de KMT con gran eficacia desde que fue pionera en la primera instalación de chorro de agua en 1971.

Gracias a su flexibilidad y fiabilidad, sin zona afectada por el calor ni acabado secundario, la tecnología de chorro de agua es adecuada tanto para grandes producciones anidadas como para pequeñas series y aplicaciones especializadas complejas. Cada día, empresas innovadoras descubren nuevas aplicaciones para el corte por chorro de agua, ampliando sus capacidades de producción y aumentando su eficacia y sus beneficios.

- Cómo funcionan las bombas

- Cómo funcionan los chorros de agua abrasivos

- El cabezal de corte

- Presión y velocidad

- Uso de abrasivos

- Anchura del bordillo

- Decidir la presión adecuada

Durante las dos décadas iniciales del corte por chorro de agua, eran típicos los incrementos relativamente pequeños en las presiones de las bombas, de hasta 4.100 bar; durante la última década, las presiones de las bombas saltaron a presiones de 4.200 bar.

Las máquinas de chorro de agua abrasivo modernas utilizan una bomba intensificadora o una bomba de accionamiento directo para generar las altas presiones necesarias para crear un chorro de corte de alta velocidad.

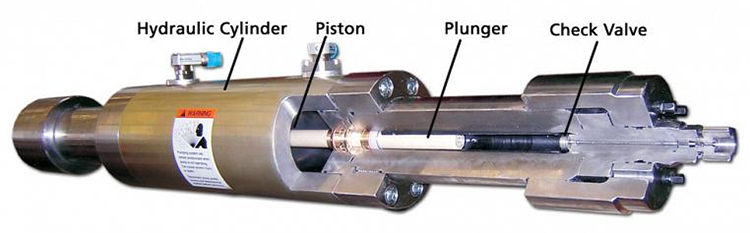

Bombas intensificadoras (ver Figura 1) utilizan la hidráulica y lo que se conoce como principio de intensificación, como se muestra en la figura 2.

Este principio es similar al que se observa en una prensa hidráulica, donde la presión multiplicada por el área, o P × A, es una constante.

El aceite bombeado al cilindro hidráulico a baja presión empuja contra el pistón, que tiene un émbolo conectado a él.

El área del pistón es de 20 a 30 veces el área del extremo del émbolo.

De modo que la menor presión sobre el área mayor del pistón se convierte en una presión mayor sobre el área menor del émbolo.

Esto genera presiones de agua que oscilan entre 60 KSI y 90 KSI al salir por el extremo de la válvula de retención del cilindro.

Las bombas intensificadoras también se denominan bombas de presión constante, por su capacidad de mantener la presión ordenada independientemente del estado en que se encuentre la bomba, ya sea de carrera o de ralentí.

El estado de ralentí suele deberse a que la válvula cierra el flujo cuando el cabezal pasa entre cortes o llega al final de un corte.

Las bombas de accionamiento directo utilizan un cigüeñal para mover émbolos que presurizan el agua hasta 60 KSI, de forma muy similar al funcionamiento de las hidrolimpiadoras. Las bombas de accionamiento directo, también llamadas bombas de caudal constante, requieren un control cuidadoso durante el ralentí para evitar la sobrepresurización del sistema.

Figura 1: Las bombas intensificadoras también se denominan bombas de presión constante por su capacidad de mantener la presión ordenada independientemente del estado en que se encuentre la bomba.

Figura 2: El principio de intensificación puede describirse mediante la siguiente ecuación: Presión de aceite (baja) × Área del émbolo (grande) = Presión de agua (alta) × Área del émbolo (pequeña).

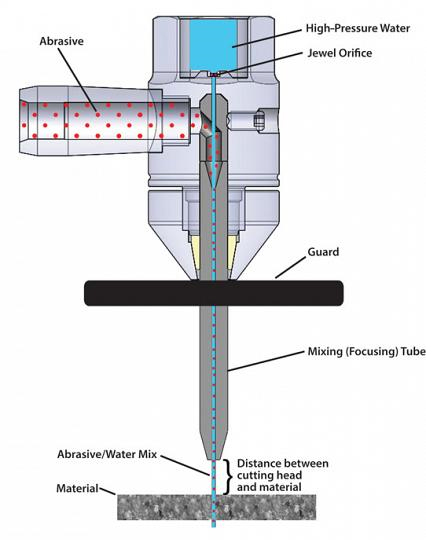

El corte por chorro de agua abrasivo funciona según el principio de utilizar agua a alta presión generada por la bomba para crear un chorro de alta velocidad a través de un orificio joya.

La joya es el punto en el que el agua a alta presión se convierte en agua a alta velocidad.

Este chorro de agua crea un vacío en una cámara de mezcla donde las partículas abrasivas son arrastradas por el chorro de alta velocidad.

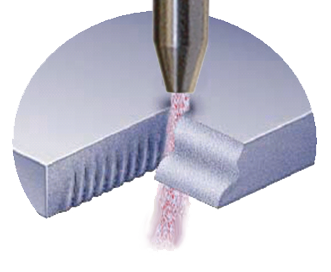

Mediante la transferencia de impulso, las partículas abrasivas se aceleran a velocidades próximas a la del chorro de agua y se reenfocan en un chorro de corte cohesivo a través de un tubo de enfoque adyacente a la cámara de mezcla (ver Figura 3 en la siguiente pestaña).

Esta mezcla de agua y abrasivo que sale del tubo mezclador es el chorro de corte visible.

En los metales, las partículas abrasivas son las responsables de la capacidad de corte del chorro, que se produce por erosión.

En materiales más blandos, el agua a alta presión contribuye a la acción de corte.

El orificio, la cámara de mezcla y el tubo mezclador constituyen lo que comúnmente se denomina cabezal de corte (ver Figura 3).

El diseño del cabezal de corte es fundamental.

Un cabezal desgastado o con un diseño ineficiente puede reducir la velocidad de corte máxima posible entre un 10% y un 20%.

Un cabezal de corte que dispara constantemente un chorro desde el orificio hasta la mitad del tubo de enfoque (lo que se denomina alineación), junto con un diseño eficiente de la cámara de mezcla, garantiza un buen rendimiento de corte.

La alineación también evita que el tubo de enfoque se desgaste prematuramente y garantiza que no se desperdicie energía al desviarse el chorro de la pared interior del tubo de enfoque.

Para equilibrar el rendimiento del cabezal con la vida útil, se suele recomendar que el diámetro interior del tubo de enfoque sea tres veces el diámetro del orificio de la joya. Por ejemplo, un orificio de 0,010 pulgadas se acoplaría a un tubo mezclador de 0,030 pulgadas de diámetro interior. (Nota: Los términos tubo de mezcla y tubo de enfoque se utilizan indistintamente en la industria del chorro de agua).

Figura 3: En un cabezal de corte por chorro de agua típico, las partículas abrasivas se aceleran a velocidades próximas a la del chorro de agua y se reenfocan en un chorro de corte cohesivo a través de un tubo de enfoque.

¿Una mayor presión se traduce en velocidades de corte más rápidas, menor coste por pieza y, en consecuencia, mayor productividad?

Para responder a esta pregunta, primero tenemos que definir algunos términos, entre ellos la potencia disponible del chorro.

Tal como la definen los fabricantes de chorros de agua, la potencia puede representarse en la siguiente ecuación, donde K es una constante, P es la presión y A es el área de la sección transversal del orificio:

Potencia = K × P15 × A

De la ecuación se deduce claramente que, para una potencia constante, una presión mayor utiliza un tamaño de orificio menor, y un tamaño de orificio mayor sólo soportará una presión menor.

Por ejemplo, una bomba de 50 CV que funcione a 4.100 bar utilizará un tamaño de orificio máximo de 0,014 pulg.

con un caudal mayor; con la misma potencia a 6.200 bar, el tamaño máximo del orificio será de 0,010 pulg.

con un caudal reducido.

Si ambos chorros tienen la misma potencia, ¿dónde entra en juego el potencial de aumento de la velocidad de corte?

La respuesta puede encontrarse simplificando aún más la ecuación, dividiendo la potencia por el área de la sección transversal del chorro (A) para obtener la densidad de potencia (Pd).

Como antes, K es una constante y P es la presión.

Pd = K × P15

La potencia de la ecuación anterior depende de la presión y del volumen, pero la densidad de potencia sólo depende de la presión que genera la bomba y, por extensión, de la velocidad del chorro.

Recordemos la física de una operación de chorro de agua abrasivo.

Las partículas abrasivas son aceleradas por el chorro de agua a alta velocidad; cuanto mayor sea la velocidad del chorro, más rápido saldrán las partículas abrasivas del tubo mezclador y mayor será la densidad de potencia.

Esta mayor densidad de potencia del chorro de 90 KSI permite velocidades de corte más rápidas.

Dicho de otro modo, una mayor presión conduce a un chorro de agua de mayor velocidad, partículas abrasivas más rápidas y, en definitiva, un corte más rápido.

El abrasivo tiene una influencia significativa en la eficacia operativa de un chorro de agua abrasivo y una parte importante del coste operativo.

Las aplicaciones típicas utilizan granate como abrasivo, que es aluvial (suelto, como en las playas) o extraído y químicamente inerte.

Los abrasivos se miden en tamaños de malla, una referencia a los tamaños de las cribas de procesamiento, con números de malla mayores que indican abrasivos más finos.

Por ejemplo, la malla 220 tiene partículas más finas que la malla 80.

El corte de materiales quebradizos como el vidrio puede requerir abrasivos más blandos, como el olivino, para evitar que se astillen y agrieten, por eso es importante adecuar el abrasivo a la aplicación.

Cada número de malla tiene un rango (o distribución) de tamaños de partícula, y hay que tener cuidado al elegir un tubo de enfoque para evitar la obstrucción por partículas abrasivas demasiado grandes.

Como norma general, el diámetro interior del tubo de enfoque debe ser tres veces el tamaño de la partícula abrasiva más grande de la distribución.

Un chorro de agua a una presión determinada tiene un número finito de partículas abrasivas que se le pueden añadir antes de que las partículas empiecen a estorbarse entre sí.

Demasiado abrasivo reduce la eficacia de la transferencia de momento y disminuye la velocidad de corte.

Este límite suele denominarse relación de carga máxima o velocidad máxima de avance del abrasivo.

Cuanto mayor sea el tamaño del orificio y el caudal que lo atraviesa, mayor será la velocidad de alimentación de abrasivo necesaria para alcanzar la máxima potencia de corte del chorro.

Esto también influye en el coste total por pieza.

Cuanto más abrasivo utilice el proceso, mayor será el coste por pieza.

Volviendo al ejemplo de 50 CV con el menor caudal del orificio de 0,010 pulg.

a 90 KSI, cuando el chorro está en su relación de carga máxima, el chorro tiene la máxima potencia de corte.

Para la misma potencia a una presión de 60 KSI, el chorro del orificio de 0,014 pulg.

todavía no está en su relación de carga máxima debido al mayor caudal.

A 60 KSI, el proceso requiere más abrasivo para alcanzar su pico y, por tanto, más uso total de abrasivo, lo que afecta al coste de la operación y al coste por pieza.

En resumen, una mayor presión conlleva una menor necesidad de abrasivo para alcanzar la máxima potencia de corte, lo que conlleva un menor uso de abrasivo y un menor coste por pieza.

Una parte importante de cualquier conversación sobre el corte por chorro de agua en  es la influencia de la anchura de la sangría.

es la influencia de la anchura de la sangría.

¿Qué es la anchura de corte?

En términos sencillos, es la anchura del material que se elimina durante el proceso de corte.

Cuanto mayor sea el orificio, más ancha será la sangría.

Especialmente al cortar material caro, el corte por chorro de agua con un corte ancho no tiene realmente ninguna ventaja.

La alta densidad de potencia, el orificio pequeño y el corte estrecho de un sistema de 90 KSI ayudan a controlar el chorro de agua abrasivo en radios y esquinas estrechos.

Se pueden hacer ajustes en los sistemas de chorro de agua de menor KSI con orificios más grandes, como reducir la relación entre el diámetro del tubo de enfoque y el diámetro del orificio a 2,0, es decir, un chorro de 0,014 pulg.

utilizaría un tubo de enfoque de 0,030 pulg.

de tubo de enfoque.

Sin embargo, esto puede reducir la vida útil del tubo de enfoque, ya que más partículas abrasivas entran en contacto con las paredes del tubo durante la función de reenfoque.

Las presiones más elevadas influyen en la capacidad de un chorro de agua abrasivo para cortar más rápido, pero a menudo se plantea esta pregunta: ¿Las presiones más altas acortarán los ciclos de mantenimiento y reducirán la vida útil de los componentes, aumentando el coste por pieza?

Sí, si utilizas una bomba diseñada para 4.100 bar a 6.200 bar.

Una nueva generación de bombas de chorro de agua de 6.200 bar está diseñada para funcionar a estas presiones ultraaltas.

La vida media de los componentes de las bombas actuales de 90 KSI es comparable a la de los componentes de las bombas de 60 KSI, lo que da lugar a ciclos de mantenimiento similares, y los fabricantes de bombas de chorro de agua ofrecen contratos de mantenimiento.

Aunque, como ocurre con muchas tecnologías nuevas, algunas bombas de chorro de agua de 90 KSI tienen limitaciones en cuanto al uso de proveedores internos o externos para determinadas tareas de mantenimiento.

Dicho esto, la tecnología de las bombas de chorro de agua sigue avanzando, y la presión aumenta.

La decisión no depende tanto de la presión a la que debe funcionar la bomba, 60 KSI o 90 KSI, sino más bien de cómo hacer funcionar la bomba de 90 KSI en sintonía con los requisitos de productividad del taller.

chorro de agua - LA HERRAMIENTA DE CORTE MÁQUINA MÁS VERSÁTIL

Hay cuatro factores críticos que diferencian el corte por chorro de agua de otros métodos de corte:

– Versatilidad y flexibilidad

– Corte de alta precisión sin desperdicios y que elimina la mayoría de las segundas operaciones de acabado

– Capacidad para cortar casi todo tipo de materiales y espesores: desde láminas finas hasta espesores de 12″| 305 mm

– El corte por chorro de agua se combina con otros métodos de procesamiento: láser, sierras, corte por plasma y punzonado

VENTAJAS DEL CORTE POR CHORRO DE AGUA

– Alta Precisión de Repetición | Corte Cercano a la Red

– Respetuoso con el medio ambiente

– Anchura de corte pequeña (Kerf)

– Mejor aprovechamiento del material

– Corta Materiales Multicapa

– Altas velocidades para la mayoría de los materiales

– Fácilmente adaptable a la automatización

– Sistemas de contorneado

– Programación sencilla con sistemas CAD/CAM estándar

– Capacidad de corte en varios ejes

– Permite la creación rápida de prototipos

– Requiere una Fijación Mínima

– Fuerzas tangenciales bajas sobre el material

– Zona no afectada por el calor

– Sin impacto de estrés

– Sin aplastamiento del material

– Sin afilado de herramientas

– No desprende polvo, humos ni gases

PRINCIPIO DE LA BOMBA INTENSIFICADORA

Un motor eléctrico acciona una bomba intensificadora que presuriza el circuito de aceite del intensificador, donde la presión aumenta 20 veces y se introduce en el sistema.

TECNOLOGÍA DE BOMBAS DE ALTA PRESIÓN

La bomba de chorro de agua presuriza el agua a miles de libras por pulgada cuadrada. Impulsa el agua presurizada a través del cabezal de corte para emitirla a altas velocidades.

Con un papel tan importante que desempeñar, la bomba debe ser capaz de satisfacer elevadas exigencias de uso y requisitos de precisión.

Las opciones incluyen dos variantes de bombas para presurizar el agua para el corte: Intensificadora y de Accionamiento Directo.

Las bombas intens ificadoras funcionan con un motor eléctrico que acciona una bomba hidráulica que presuriza el circuito de fluido del intensificador.

A continuación, la presión se multiplica por veinte y se transfiere al sistema de agua a alta presión para suministrar una presión constante de hasta 6.200 bar.

Las bombas intensificadoras son esenciales para el corte de precisión en industrias como la aeroespacial, la de automoción y la de dispositivos médicos. También son vitales para el intrincado trabajo de incrustación de azulejos y piedra.

Las bombas de accionamiento directo ofrecen grandes volúmenes de agua a alta presión. Sus rangos de presión, sin embargo, están limitados a 3.800-4.100 bar (55.000-60.000 PSI), por lo que las bombas de accionamiento directo se utilizan mejor en aplicaciones que requieren potencia de corte sin precisión exacta.

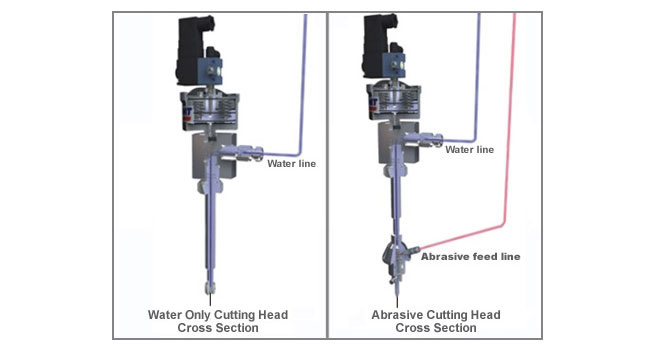

CABEZALES DE CORTE POR CHORRO DE AGUA Y ORIFICES DE DIAMANTE | Sólo agua y abrasivo

Cabezales de corte de agua pura

- El agua llega al cabezal de corte a través de tuberías flexibles especialmente diseñadas a prueba de presión.

- El cabezal de corte de agua pura consiste en una válvula accionada neumáticamente y un tubo de boquilla con un orificio de piedra preciosa, normalmente de zafiro o diamante, en su salida.

- El chorro cortante sale del orificio a una velocidad hasta tres veces superior a la del sonido.

Cabezales de corte abrasivos

- Se monta un cabezal abrasivo especial en la boquilla de agua, donde el abrasivo se mezcla con agua a presión.

- El movimiento del cabezal de corte suele estar controlado por CNC a través de la unidad de corte por chorro de agua.

- La detección precoz de los puntos de fuga protege el cuerpo del orificio, el tubo de la tobera y la tuerca de la tobera de posibles daños, indicando si es necesario reapretar las conexiones o sustituir las juntas.

- El diseño exclusivo del cabezal de corte permite sustituir las juntas en menos de cinco minutos y sin herramientas.

- El rendimiento de precisión combinado con el fácil mantenimiento de los cabezales de corte abrasivo KMT Waterjet ofrece un valor inigualable.

- Su sencillo diseño permite cambiar los orificios en segundos sin necesidad de herramientas.

APLICACIONES DE CORTE POR CHORRO DE AGUA SÓLO CON AGUA Y CORTE POR CHORRO DE AGUA ABRASIVO

Corte por chorro de agua con agua pura

- Un uso muy popular de la tecnología de chorro de agua es el corte sólo con agua de materiales blandos como plásticos, textiles, papel, materiales de sellado, láminas metálicas, madera contrachapada y alimentos.

- El agua filtrada normal del grifo se presuriza y se hace pasar a través de un pequeño orificio de una joya de diamante precioso, produciendo un chorro cortante muy potente.

- El chorro cortante sale del orificio a una velocidad hasta tres veces superior a la del sonido.

- Este chorro puede cortar materiales a altas velocidades, determinadas por las propiedades del material.

Corte abrasivo

- Los métodos de corte abrasivos se utilizan para materiales duros como metal, vidrio, minerales, hormigón, compuestos de vidrio, cerámica, aluminio u óxido de silicona.

- El granate se añade cuando el agua pura no puede cortar bien el material.

- En el proceso de corte abrasivo, se añaden partículas abrasivas finas al chorro de agua.

- En el cabezal de corte, el agua, el aire y el abrasivo se mezclan y se hacen pasar a gran velocidad por el tubo de enfoque.

- El chorro de alta energía resultante es capaz de microerodear, perforar y cortar materiales de hasta 18″ de espesor de titanio y aluminio, espesores así como metales, cerámica, roca y vidrio a prueba de balas.

Welcome to KMT Waterjet. To continue, please select a language from the options below.

HELP CENTER

Contact form

KMT Waterjet has global offices to assist you in your region. Contact us using the following form, and the message will be forwarded to the local office which can provide the best support.

CENTRO DE AYUDA

Formulario de contacto

KMT Waterjet tiene oficinas en todo el mundo para ayudarte en tu región.

Ponte en contacto con nosotros mediante el siguiente formulario, y el mensaje se remitirá a la oficina local que pueda ofrecerte la mejor asistencia.