Come la pressione influisce sulla velocità di taglio, sulla larghezza del taglio e sull’uso dell’abrasivo.

Negli ultimi quarant’anni, le macchine a getto d’acqua abrasivo si sono evolute da uno strumento di taglio relativamente grezzo negli anni ’70 a una macchina utensile raffinata utilizzata in settori che vanno dall’aerospaziale all’industria alimentare.

Questa evoluzione è avvenuta in gran parte grazie allo sviluppo dei materiali, alla progettazione di sistemi efficienti, al miglior controllo dell’utensile a getto d’acqua e alla naturale progressione verso pressioni più elevate.

COME FUNZIONANO LE POMPE

Durante i primi due decenni del taglio a getto d’acqua, erano tipici gli incrementi relativamente piccoli delle pressioni delle pompe fino a 4.100 bar (60.000 PSI); nell’ultimo decennio, le pressioni delle pompe hanno raggiunto i 6.200 bar (90.000 PSI).

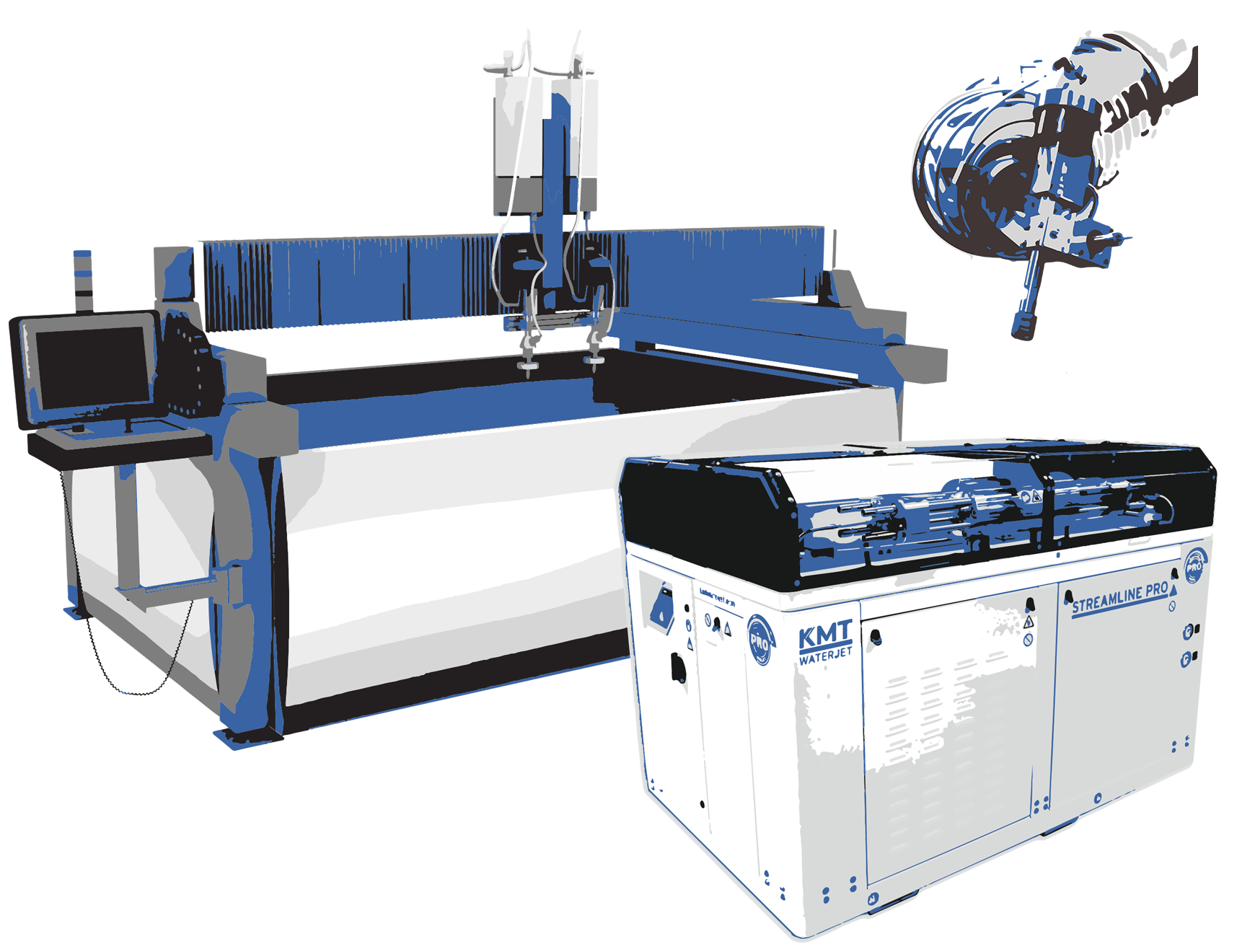

Le moderne macchine a getto d’acqua abrasivo utilizzano una pompa intensificatrice o una pompa a trasmissione diretta per generare le alte pressioni necessarie a creare un flusso di taglio ad alta velocità. Le pompe intensificatrici (vedi Figura 1) sfruttano l’idraulica e il cosiddetto principio di intensificazione, come illustrato nella Figura 2. Questo principio è simile a quello che si osserva in una pressa idraulica, dove la pressione per l’area, o P x A, è una costante.

L’olio pompato nel cilindro idraulico a basse pressioni spinge contro il pistone, al quale è collegato uno stantuffo. L’area del pistone è da 20 a 30 volte l’area dell’estremità dello stantuffo. Quindi la pressione più bassa sull’area più grande del pistone viene convertita in una pressione più alta sull’area più piccola dello stantuffo. Questo genera pressioni dell’acqua che vanno da 60 KSI a 90 KSI in uscita dalla valvola di non ritorno del cilindro.

PRESSIONE E VELOCITÀ

Una pressione più elevata si traduce in una velocità di taglio più elevata, in un costo inferiore per pezzo e, di conseguenza, in una maggiore produttività? Per rispondere a questa domanda, dobbiamo prima definire alcuni termini, tra cui la potenza disponibile del getto. Secondo la definizione dei produttori di getti d’acqua, la potenza può essere rappresentata dalla seguente equazione, dove K è una costante, P è la pressione e A è l’area della sezione trasversale dell’orifizio:

Potenza = K x P15 x A

Dall’equazione risulta chiaro che, a parità di potenza, una pressione più elevata utilizza un orifizio di dimensioni minori, mentre un orifizio più grande è in grado di supportare solo una pressione inferiore. Ad esempio, una pompa da 50 cavalli che funziona a 60.000 bar avrà un orifizio massimo di 0,014 pollici con una portata maggiore; utilizzando la stessa potenza a 90.000 bar si avrà un orifizio massimo di 0,010 pollici con una portata ridotta.

Se entrambi i getti hanno la stessa potenza, dove si colloca l’aumento della velocità di taglio potenziale? La risposta può essere trovata semplificando ulteriormente l’equazione, dividendo la potenza per l’area della sezione trasversale del getto (A) per ottenere la

Pd= K x p15

La potenza dell’equazione precedente dipende dalla pressione e dal volume, ma la densità di potenza dipende solo dalla pressione che la pompa genera e, di conseguenza, dalla velocità del getto.

Ricordiamo la fisica di un’operazione a getto d’acqua abrasivo. Le particelle abrasive sono accelerate dal flusso d’acqua ad alta velocità; maggiore è la velocità del getto, più velocemente le particelle abrasive escono dal tubo di miscelazione e maggiore è la densità di potenza.

La maggiore densità di potenza del getto da 90KSI consente di raggiungere velocità di taglio più elevate. In altre parole, una pressione più elevata porta a un flusso d’acqua più veloce, a particelle abrasive più rapide e, in definitiva, a un taglio più veloce.

Figura 2

Il principio di intensificazione può essere descritto dalla seguente equazione: Pressione dell’olio (bassa) x Area del pistone (grande) = Pressione dell’acqua (alta) x Area del pistone (piccola).

Uso dell’abrasivo

L’abrasivo ha un’influenza significativa sull’efficienza operativa di un getto d’acqua abrasivo e rappresenta una parte importante del costo operativo. Le applicazioni tipiche utilizzano come abrasivo il granato, che è alluvionale (sciolto, come sulle spiagge) o estratto e chimicamente inerte.

Gli abrasivi sono misurati in maglie, un riferimento alle dimensioni dei vagli di lavorazione, con numeri di maglie più grandi che indicano abrasivi più fini. Ad esempio, 220 maglie hanno particelle più fini di 80 maglie. Il taglio di materiali fragili come il vetro può richiedere abrasivi più morbidi come l’olivina per evitare scheggiature e crepe, per questo è importante adattare l’abrasivo all’applicazione.

Ogni numero di maglia ha una gamma (o distribuzione) di dimensioni delle particelle e occorre prestare attenzione nella scelta del tubo di focalizzazione per evitare l’intasamento da parte di particelle abrasive sovradimensionate. Come regola generale, il diametro interno del tubo di focalizzazione dovrebbe essere pari a tre volte la dimensione della particella abrasiva più grande della distribuzione.

Un flusso a getto d’acqua a una determinata pressione ha un numero finito di particelle abrasive che possono essere aggiunte prima che le particelle inizino a ostacolarsi a vicenda. Troppo abrasivo riduce l’efficienza del trasferimento del momento e rallenta la velocità di taglio. Questo limite è comunemente indicato come rapporto di carico di picco o velocità massima di alimentazione dell’abrasivo . Più grandi sono le dimensioni dell’orifizio e il flusso attraverso l’orifizio, maggiore sarà la velocità di alimentazione dell’abrasivo necessaria per raggiungere la massima potenza di taglio del getto. Anche questo fattore incide sul costo complessivo per pezzo. Più abrasivo viene utilizzato nel processo, più alto sarà il costo per pezzo.

Tornando all’esempio dei 50 cavalli con la portata inferiore dell’orifizio da 0,010 pollici a 90 KSI, quando il getto raggiunge il suo rapporto di carico massimo, il getto ha la massima potenza di taglio. Per la stessa potenza a 60 KSI, il getto dell’orifizio da 0,014 pollici non raggiunge ancora il rapporto di carico massimo a causa della portata più elevata. A 60 KSI, il processo richiede più abrasivo per raggiungere il suo picco e, di conseguenza, un maggiore utilizzo totale di abrasivo, che incide sul costo dell’operazione e sul costo per pezzo.

In sintesi, una pressione più elevata comporta una minore quantità di abrasivo necessaria per raggiungere la massima potenza di taglio, il che si traduce in un minor utilizzo di abrasivo e in un minor costo per pezzo.

Larghezza del cordolo

Una parte importante di qualsiasi conversazione sul taglio a getto d’acqua è l’influenza della larghezza del taglio. Che cos’è la larghezza del taglio? In parole povere, è la larghezza del materiale che viene rimosso durante il processo di taglio. Più grande è l’orifizio, più ampio è il kerf.

Soprattutto quando si tagliano materiali costosi, il taglio a getto d’acqua con un kerf largo non presenta alcun vantaggio. L’alta densità di potenza, l’orifizio piccolo e il kerf stretto di un sistema a 90-KSI aiutano a controllare il getto d’acqua abrasivo su raggi e angoli stretti (vedi Figura 3). È possibile apportare modifiche ai sistemi a getto d’acqua con orifizi più grandi, ad esempio riducendo il rapporto tra il diametro del tubo di focalizzazione e il diametro dell’orifizio a 2,0: in altre parole, un getto da 0,014 pollici utilizzerebbe un tubo di focalizzazione da 0,030 pollici. Tuttavia, questo può ridurre la durata del tubo di focalizzazione, poiché le particelle abrasive entrano in contatto con le pareti del tubo durante la funzione di rifocalizzazione.

Figura 3

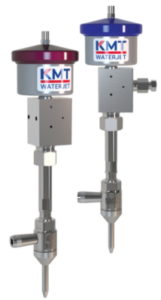

In una tipica testa di taglio a getto d’acqua, le particelle abrasive accelerano a velocità prossime a quelle del flusso d’acqua e vengono rifocalizzate in un flusso di taglio coesivo attraverso un tubo di focalizzazione.

Decidere la giusta pressione

Pressioni più elevate influenzano la capacità di un getto d’acqua abrasivo di tagliare più velocemente, ma spesso ci si pone questa domanda: Le pressioni più elevate comporteranno cicli di manutenzione più brevi e una minore durata dei componenti, aumentando il costo per pezzo? Sì, se una pompa progettata per 60.000 PSI viene utilizzata a 90.000 PSI.

Una nuova generazione di pompe a getto d’acqua da 90.000 PSI è stata progettata per operare a queste pressioni elevatissime. La durata media dei componenti delle attuali pompe da 90-KSI è paragonabile a quella delle pompe da 60-KSI, il che comporta cicli di manutenzione simili e i produttori di pompe a getto d’acqua offrono contratti di manutenzione. Tuttavia, come accade per molte nuove tecnologie, alcune pompe a getto d’acqua 90-KSI presentano limitazioni all’utilizzo di fornitori interni o terzi per determinate attività di manutenzione.

Detto questo, la tecnologia delle pompe a getto d’acqua continua a progredire e la pressione è alta. La decisione non si basa tanto sulla pressione a cui deve operare la pompa, 60 KSI o 90 KSI, ma piuttosto su come far funzionare la pompa da 90 KSI in sintonia con i requisiti di produttività dell’officina.