Wir und ausgewählte Dritte verwenden Cookies oder ähnliche Technologien für technische Zwecke und, mit Ihrer Zustimmung, für andere Zwecke. Sie können der Verwendung solcher Technologien zustimmen, indem Sie die Schaltfläche "Akzeptieren" verwenden, diesen Hinweis schließen, diese Seite scrollen, mit einem Link oder einer Schaltfläche außerhalb dieses Hinweises interagieren oder auf andere Weise weitersurfen.

- SCHNEIDLÖSUNGEN

- PRODUKTE

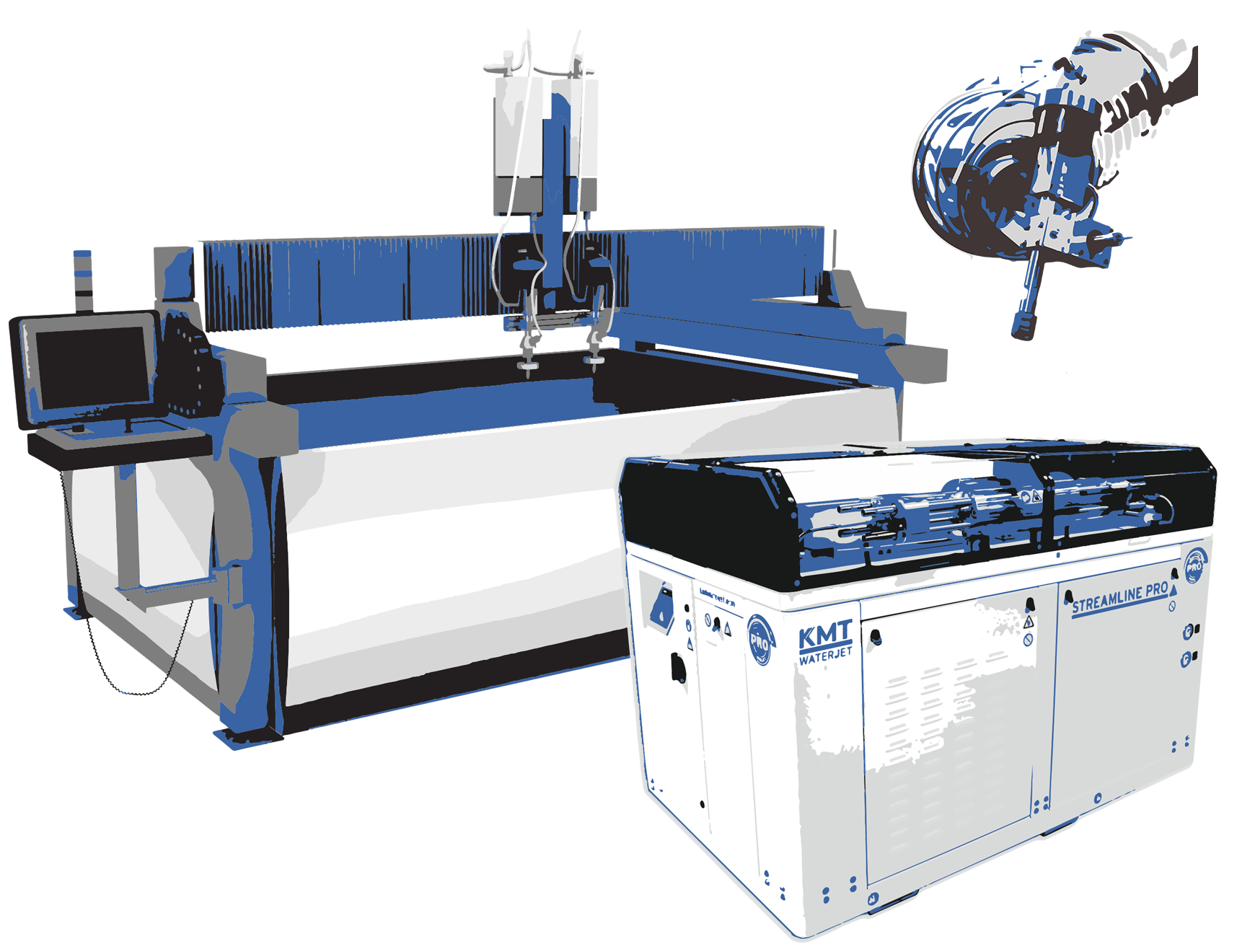

KOMPLETTE SYSTEME

Die Wasserstrahlmaschinen der OEM-Partner von KMT werden von KMT-Pumpen mit einem Druckbereich von 6.200 bar bis 3.800 bar angetrieben und sind in über 100 Ländern installiert.

PRO 6.200 bar Pumpen – der schnellste Wasserstrahl der Welt

Die KMT Streamline PRO® 6.200 bar Wasserstrahlpumpen steigern die Produktion erheblich, da sie in kürzerer Zeit schneiden und bis zu 50 % weniger Schleifmittel verwenden, um die niedrigsten Kosten pro Teil zu erzielen! Die PRO-Pumpe ist in drei Leistungsstufen für eine breite Palette von Schneidanwendungen erhältlich: 125 PS und 60 PS

ABRALINE IV Abrasivmittel-Behältersystem

Überwacht den Schleifmittelverbrauch während des gesamten Schneidprozesses genau. Entwickelt für große Schneidmaschinen, die kontinuierlich und mit mehreren Schneidköpfen arbeiten. Kapazität – 1.000 kg

STREAMLINE® SL-VI 4.100 bar Pumpen

KMT Waterjet SL-VI Pumpen haben jahrzehntelange bewährte Leistung und gelten als Arbeitspferd der Branche! Die Pumpen der SL-VI Serie sind in den Leistungsstufen 15, 30, 50 und 100 PS erhältlich.

ABRALINE V Abrasivmittel-Behältersystem

Überwacht den Schleifmittelverbrauch während des gesamten Schneidprozesses genau. Entwickelt, um die Schleifmittelzufuhr für durchschnittliche Schneidanforderungen ausreichend sicherzustellen. Kapazität – 425 kg

KMT CLASSIC V-Drive 3.800 bar Energiesparpumpe

Die STREAMLINE® CLASSIC mit V-Drive kombiniert das bewährte KMT-Übersetzerkonzept mit energieeffizienter Antriebs- und Steuerungstechnik für Energieeinsparungen und effizientes Wasserstrahlschneiden. Ausgestattet mit einem drehzahlgeregelten Motorantrieb erfüllt die CLASSIC V-Drive alle Kriterien für eine energieeffiziente Maschine.

FEEDLINE V Strahlmittelzuführung

Optimierter Strahlmittelverbrauch für individuelle Anwendungen. Gesteuert über eine zentrale CNC-Steuerung oder ein Potentiometer versorgt die FEEDLINE V die Schneiddüse mit dem optimalen Strahlmittelfluss und spart so Material und Kosten.

TRILINE® 3.800 bar Direktantriebspumpe

Die TRILINE®-Pumpe hat ein hervorragendes Preis-Leistungs-Verhältnis und kann als eigenständige Einheit für alltägliche Schneidarbeiten verwendet werden.

FEEDLINE PRECISION-Schleifmitteldosiergerät

Das Feedline Precision-Schleifmitteldosiersystem ist eine kostengünstige und zuverlässige Option für die präzise Zufuhr von Schleifmittel zur Schneiddüse.

ATS-Strahlmittelentfernungssysteme

Unterbrechen Sie nie wieder die Produktion, um Tanks zu reinigen. Das brandneue ATS 2200 oder 4400 ist die perfekte Möglichkeit, Ihren Wasserstrahlbetrieb zu verbessern.

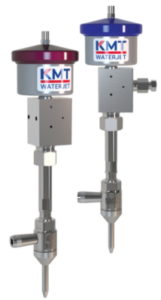

IDE® Diamantschneidköpfe

Der einteilige KMT Waterjet IDE® (Integrated Diamond Eductor)-Schneidkopf ist für Drücke bis zu 4.100 bar und 6.200 bar ausgelegt und stellt einen Durchbruch bei Wasserstrahldüsen in puncto Einfachheit und Spitzenleistung dar.

AUTOLINE®-Schneidköpfe

Die selbstausrichtenden Komponenten der KMT AUTOLINE® 4.100 bar- und PRO 6.200 bar-Schneidköpfe sorgen für eine echte, perfekte Ausrichtung, um die Lebensdauer der Fokussierrohre und Mischkammern zu verlängern.

AQUALINE®-Schneidköpfe nur für Wasser

BEWÄHRTE LEISTUNG BEI EXTREMEN DRUCK! Unsere AQUALINE®-Reinwasser-Pneumatikventile haben sich branchenweit den Ruf erworben, zu den schnellsten und zuverlässigsten Reinwasser-Schneidköpfen unter extremen Arbeitsbedingungen zu gehören.

KMT CUT Calculator App

Vergleichen Sie das Schneiden bei 6.200 bar mit dem bei 4.100 bar und sehen Sie, wie viel schneller Sie die Arbeit erledigen und wie viel günstiger die Kosten pro Teil sind! Die KMT Waterjet Cut Calculator 2.0 App umfasst 25 Materialien und bietet eine größere Auswahl an Substratdicken, Leistung, Öffnungsgröße und Schleifraten.

NEO 4.100 bar Pumpe

Die KMT Waterjet NEO Pumpe vereint über 50 Jahre Erfahrung und bietet beispiellose technologische Errungenschaften im Wasserstrahlschneiden.

ARA 3.800 bar Pumpe

Die Hochdruckpumpe Ara™ erfüllt alle wesentlichen Voraussetzungen für einen erfolgreichen, wirtschaftlichen und reibungslosen Betrieb einer Wasserstrahlschneidanlage. Das äußerst zuverlässige „SSEC“-Druckverstärkerdesign ist eines der Hauptmerkmale der AraTM-Pumpe.

- KOMPLETTE SYSTEME

- ABRALINE IV Abrasivmittel-Behältersystem

- PRO 6.200 bar Pumpen

- ABRALINE V Abrasivmittel-Behälter-Lagersystem

- SL-VI-Pumpen mit 4.100 bar

- FEEDLINE V-Meter

- CLASSIC 3.800 bar Pumpe

- ATS Strahlmittelentfernungssysteme

- ARA 3.800 bar Pumpe

- IDE Diamantschneidkopf

- AUTOLINE Schneidkopf

- AQUALINE Nur-Wasser-Schneidkopf

- Schnittkalkulator-App

- ANWENDUNGEN/BRANCHEN

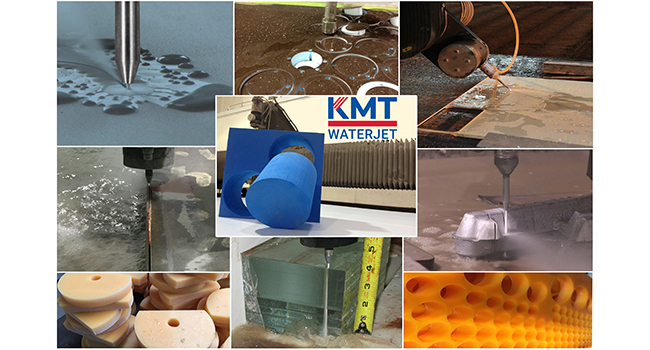

KMT Waterjet Produkte - Die vielseitigste Schneidtechnologie

Seit 1971 sind die Produkte von KMT Waterjet, die in den USA hergestellt werden, führend bei der Entwicklung neuer Produkte für maximale Produktivität und erweiterte Leistung. Zusammen mit unserem globalen Netzwerk von OEM-Integratoren konzentrieren wir uns auf die Verbesserung der Betriebszeit und der Rentabilität zu den niedrigsten Kosten pro Teil.

KMT WATERJET PRODUCTS - Das vielseitigste MASCHINENWERKZEUG

KMT Waterjet ist als weltweit führender Hersteller von Wasserstrahlpumpen anerkannt und bietet die breiteste Palette an Wasserstrahlpumpen von 6.200bar bis 3.800bar.

Seit der ersten Wasserstrahl-Installation im Jahr 1971 setzen Unternehmen in einer Vielzahl von Branchen KMT Waterjet Schneidprodukte mit großer Effektivität ein.

Dank ihrer Flexibilität und Zuverlässigkeit, keiner hitzebeeinflussten Zone und keiner Nachbearbeitung eignet sich die Wasserstrahltechnologie sowohl für große Schachtelproduktionen als auch für kleine Serien und komplexe Spezialanwendungen. Jeden Tag entdecken innovative Unternehmen neue Anwendungen für das Wasserstrahlschneiden, erweitern ihre Produktionskapazitäten und steigern ihre Effizienz und Gewinne.

- Wie Pumpen funktionieren

- Wie Abrasiv-Wasserstrahlen funktionieren

- Der Schneidkopf

- Druck und Geschwindigkeit

- Verwendung von Schleifmitteln

- Spaltbreite

- Die Entscheidung für den richtigen Druck

In den ersten zwei Jahrzehnten des Wasserstrahlschneidens waren relativ kleine Steigerungen des Pumpendrucks auf bis zu 60.000 bar typisch; im letzten Jahrzehnt stieg der Pumpendruck sprunghaft auf bis zu 90.000 bar an.

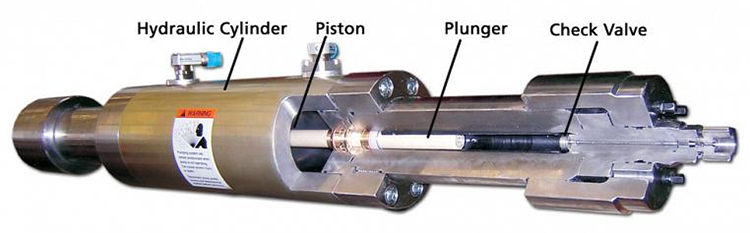

Moderne Abrasiv-Wasserstrahlmaschinen verwenden entweder eine Druckerhöhungspumpe oder eine direkt angetriebene Pumpe, um den hohen Druck zu erzeugen, der zur Erzeugung eines Hochgeschwindigkeits-Schneidstrahls erforderlich ist.

Verstärkerpumpen (siehe Abbildung 1) nutzen die Hydraulik und das so genannte Verstärkungsprinzip, wie es in Abbildung 2.

Dieses Prinzip ähnelt dem einer hydraulischen Presse, bei der Druck mal Fläche, oder P × A, eine Konstante ist.

Das mit niedrigem Druck in den Hydraulikzylinder gepumpte Öl drückt gegen den Kolben, der mit einem Stößel verbunden ist.

Die Fläche des Kolbens ist 20 bis 30 Mal so groß wie die Fläche am Ende des Stößels.

Der niedrigere Druck auf der größeren Fläche des Kolbens wird also in einen höheren Druck auf der kleineren Fläche des Plungers umgewandelt.

Dadurch wird ein Wasserdruck von 60 KSI bis 90 KSI erzeugt, der aus dem Rückschlagventil am Ende des Zylinders austritt.

Druckübersetzerpumpen werden auch als Konstantdruckpumpen bezeichnet, da sie in der Lage sind, den vorgegebenen Druck unabhängig vom Zustand der Pumpe aufrechtzuerhalten, sei es im Hub oder im Leerlauf.

Der Leerlaufzustand ist in der Regel das Ergebnis eines Ventils, das den Durchfluss schließt, wenn der Kopf zwischen den Schnitten durchläuft oder das Ende eines Schnitts erreicht.

Direkt angetriebene Pumpen verwenden eine Kurbelwelle, um Kolben zu bewegen, die das Wasser mit einem Druck von bis zu 60 KSI beaufschlagen, ähnlich wie bei Hochdruckreinigern. Direkt angetriebene Pumpen, die auch als Pumpen mit konstantem Durchfluss bezeichnet werden, erfordern eine sorgfältige Kontrolle im Leerlauf, um einen Überdruck im System zu vermeiden.

Abbildung 1: Druckerhöhungspumpen werden auch als Konstantdruckpumpen bezeichnet, da sie den Solldruck unabhängig vom Zustand der Pumpe aufrechterhalten können.

Abbildung 2: Das Verstärkungsprinzip kann durch die folgende Gleichung beschrieben werden: Öldruck (niedrig) × Kolbenfläche (groß) = Wasserdruck (hoch) × Plungerfläche (klein).

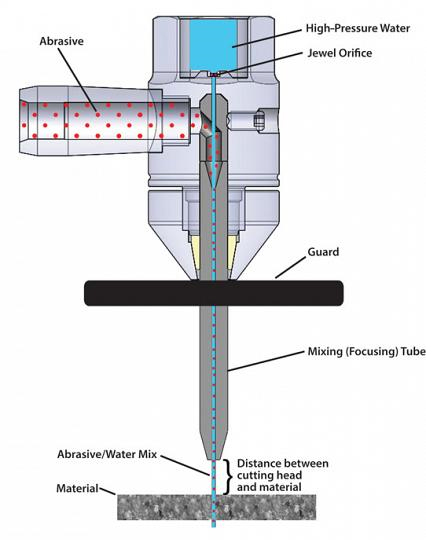

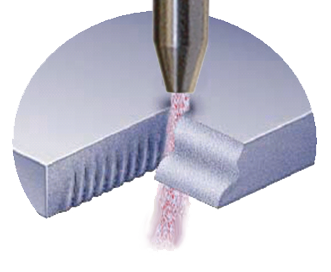

Das Abrasiv-Wasserstrahlschneiden funktioniert nach dem Prinzip, dass das von der Pumpe erzeugte Hochdruckwasser einen Hochgeschwindigkeitsstrom durch eine Juwelenöffnung erzeugt.

Das Juwel ist der Punkt, an dem das Hochdruckwasser in Hochgeschwindigkeitswasser übergeht.

Dieser Wasserstrahl erzeugt ein Vakuum in einer Mischkammer, in der die Schleifpartikel in den Hochgeschwindigkeitsstrahl gelangen.

Durch Impulsübertragung werden die Abrasivpartikel auf eine Geschwindigkeit beschleunigt, die der des Wasserstrahls nahe kommt, und durch ein Fokussierrohr neben der Mischkammer zu einem kohäsiven Schneidstrahl refokussiert (siehe Abbildung 3 auf der nächsten Registerkarte).

Diese Mischung aus Wasser und Abrasivmittel, die aus dem Mischrohr austritt, ist der sichtbare Schneidstrahl.

Bei Metallen sind die Abrasivpartikel für die Schneidfähigkeit des Strahls verantwortlich, die durch Erosion entsteht.

Bei weicheren Materialien trägt das Hochdruckwasser zur Schneidwirkung bei.

Die Blende, die Mischkammer und das Mischrohr bilden zusammen das, was gemeinhin als Schneidkopf bezeichnet wird (siehe Abbildung 3).

Das Design des Schneidkopfs ist entscheidend.

Ein abgenutzter Kopf oder ein ineffizientes Kopfdesign kann die maximal mögliche Schnittgeschwindigkeit um 10 bis 20 Prozent reduzieren.

Ein Schneidkopf, der einen gleichmäßigen Strahl von der Öffnung in die Mitte des Fokussierrohrs schießt (die sogenannte Ausrichtung), sorgt zusammen mit einer effizienten Mischkammer für eine gute Schneidleistung.

Die Ausrichtung verhindert auch eine vorzeitige Abnutzung des Fokussierrohrs und sorgt dafür, dass keine Energie durch Ablenkung des Strahls von der Innenwand des Fokussierrohrs verschwendet wird.

Um die Leistung des Kopfes mit der Lebensdauer in Einklang zu bringen, wird in der Regel empfohlen, dass der Innendurchmesser des Fokussierrohrs dreimal so groß ist wie der Durchmesser der Juwelenblende. Zum Beispiel würde eine 0,010-Zoll-Blende mit einem Mischrohr mit einem Innendurchmesser von 0,030 Zoll gekoppelt werden. (Hinweis: Die Begriffe Mischrohr und Fokussierrohr werden in der Wasserstrahlindustrie synonym verwendet).

Abbildung 3: In einem typischen Wasserstrahlschneidkopf werden die Abrasivpartikel auf eine Geschwindigkeit nahe der des Wasserstroms beschleunigt und durch ein Fokussierrohr in einen zusammenhängenden Schneidestrom umgewandelt.

Führt ein höherer Druck zu schnelleren Schnittgeschwindigkeiten, niedrigeren Kosten pro Teil und folglich zu einer höheren Produktivität?

Um diese Frage zu beantworten, müssen wir zunächst einige Begriffe definieren, darunter die verfügbare Leistung des Strahls.

Wie von den Wasserstrahlherstellern definiert, kann die Leistung in der folgenden Gleichung dargestellt werden, wobei K eine Konstante, P der Druck und A die Querschnittsfläche der Düse ist:

Leistung = K × P15 × A

Aus der Gleichung geht hervor, dass bei einer konstanten Leistung ein höherer Druck eine kleinere Blendengröße erfordert und eine größere Blendengröße nur einen niedrigeren Druck unterstützt.

Eine 50-PS-Pumpe, die bei 4.100 bar läuft, benötigt beispielsweise eine maximale Blendengröße von 0,014 Zoll.

mit einer größeren Durchflussmenge; bei der gleichen Leistung und einem Druck von 6.200 bar wird eine maximale Düsengröße von 0,010 in.

mit einer geringeren Durchflussrate.

Wenn beide Düsen die gleiche Leistung haben, wo kommt dann das erhöhte Schnittgeschwindigkeitspotenzial ins Spiel?

Die Antwort finden Sie, wenn Sie die Gleichung weiter vereinfachen und die Leistung durch die Querschnittsfläche des Strahls (A) teilen, um die Leistungsdichte (Pd) zu erhalten.

Wie zuvor ist K eine Konstante und P ist der Druck.

Pd = K × P15

Die Leistung aus der früheren Gleichung hängt von Druck und Volumen ab, aber die Leistungsdichte hängt nur von dem Druck ab, den die Pumpe erzeugt, und damit auch von der Strahlgeschwindigkeit.

Erinnern Sie sich an die Physik eines Abrasiv-Wasserstrahlverfahrens.

Die Abrasivpartikel werden durch den Hochgeschwindigkeits-Wasserstrahl beschleunigt. Je höher die Strahlgeschwindigkeit, desto schneller verlassen die Abrasivpartikel das Mischrohr und desto größer ist die Leistungsdichte.

Diese höhere Leistungsdichte des 90-KSI-Strahls ermöglicht schnellere Schnittgeschwindigkeiten.

Anders ausgedrückt: Ein höherer Druck führt zu einem schnelleren Wasserstrahl, schnelleren Abrasivpartikeln und letztlich zu einem schnelleren Schnitt.

Das Abrasivmittel hat einen erheblichen Einfluss auf die Betriebseffizienz eines Abrasivwasserstrahls und macht einen Großteil der Betriebskosten aus.

Typische Anwendungen verwenden Granat als Abrasivmittel, das alluvial (lose, wie an Stränden) oder abgebaut und chemisch inert ist.

Schleifmittel werden in Maschenweiten gemessen, eine Referenz zu den Verarbeitungssiebgrößen, wobei größere Maschenzahlen feinere Schleifmittel anzeigen.

Zum Beispiel hat 220 Mesh feinere Partikel als 80 Mesh.

Für das Schneiden von spröden Materialien wie Glas sind unter Umständen weichere Schleifmittel wie Olivin erforderlich, um Abplatzungen und Risse zu vermeiden. Deshalb ist es wichtig, das Schleifmittel auf die Anwendung abzustimmen.

Jede Maschenzahl hat einen Bereich (oder eine Verteilung) von Partikelgrößen, und bei der Auswahl eines Fokussierrohrs muss darauf geachtet werden, dass es nicht durch zu große Schleifpartikel verstopft wird.

Als allgemeine Regel gilt, dass der Innendurchmesser des Fokussierrohrs dreimal so groß sein sollte wie die Größe des größten Schleifpartikels in der Verteilung.

Einem Wasserstrahl mit einem bestimmten Druck kann nur eine begrenzte Anzahl von Abrasivpartikeln hinzugefügt werden, bevor die Partikel einander in die Quere kommen.

Zu viel Abrasivmittel verringert die Effizienz der Impulsübertragung und verlangsamt die Schneidgeschwindigkeit.

Diese Grenze wird üblicherweise als Spitzenbelastungsgrad oder maximale Abrasivmittelzufuhr bezeichnet.

Je größer die Düsenöffnung und der Durchfluss durch die Düsenöffnung sind, desto höher ist die Abrasivmittelzufuhr, die erforderlich ist, um die maximale Schneidleistung des Strahls zu erreichen.

Dies wirkt sich auch auf die Gesamtkosten pro Teil aus.

Je mehr Abrasivmittel das Verfahren verbraucht, desto höher sind die Kosten pro Teil.

Um auf das 50-PS-Beispiel mit der niedrigeren Durchflussrate der 0,010-Zoll-Düse bei 90 KSI zurückzukommen.

Düse bei 90 KSI: Wenn der Strahl sein maximales Beladungsverhältnis erreicht, hat der Strahl eine maximale Schneidleistung.

Bei der gleichen Leistung und einem Druck von 60 KSI erreicht der Strahl der 0,014-Zoll-Düse noch nicht seine maximale Leistung.

Düse aufgrund der höheren Durchflussrate immer noch nicht sein maximales Beladungsverhältnis.

Bei 60 KSI benötigt der Prozess zusätzliches Abrasivmittel, um seinen Spitzenwert zu erreichen, und damit einen höheren Gesamtverbrauch an Abrasivmittel, was sich auf die Kosten des Betriebs und die Kosten pro Teil auswirkt.

Zusammenfassend lässt sich sagen, dass ein höherer Druck dazu führt, dass weniger Abrasivmittel benötigt wird, um die maximale Schneidleistung zu erreichen, was zu einem geringeren Abrasivmittelverbrauch und niedrigeren Kosten pro Teil führt.

Ein wichtiger Teil eines jeden  Wasserstrahlschneidens ist der Einfluss der Schnittfugenbreite.

Wasserstrahlschneidens ist der Einfluss der Schnittfugenbreite.

Was ist die Schnittfugenbreite?

Einfach ausgedrückt, handelt es sich um die Breite des Materials, das beim Schneiden entfernt wird.

Je größer die Öffnung, desto breiter der Schnittspalt.

Vor allem beim Schneiden von teurem Material hat das Wasserstrahlschneiden mit einer breiten Schnittfuge eigentlich keine Vorteile.

Die hohe Leistungsdichte, die kleine Öffnung und der schmale Schnittspalt eines 90-KSI-Systems helfen dabei, den Abrasivwasserstrahl um enge Radien und Ecken zu steuern.

Bei Wasserstrahlsystemen mit niedrigerem KSI und größeren Düsenöffnungen können Anpassungen vorgenommen werden, z.B. indem das Verhältnis zwischen dem Durchmesser des Fokussierrohrs und dem Durchmesser der Düsenöffnung auf 2,0 reduziert wird, d.h. ein 0,014-in.

Strahl würde ein 0.030-in.

Fokussierrohr verwenden.

Dies kann jedoch die Lebensdauer des Fokussierrohrs verkürzen, da bei der Refokussierung mehr abrasive Partikel mit den Rohrwänden in Kontakt kommen.

Höhere Drücke beeinflussen die Fähigkeit eines Abrasivwasserstrahls, schneller zu schneiden, aber diese Frage wird oft gestellt: Führen höhere Drücke zu kürzeren Wartungszyklen und einer geringeren Lebensdauer der Komponenten, was die Kosten pro Teil erhöht?

Ja, wenn Sie eine Pumpe, die für 4.100 bar ausgelegt ist, mit einem Druck von 6.200 bar betreiben.

Eine neue Generation von 90.200-PSI-Wasserstrahlpumpen ist für den Betrieb bei diesen ultrahohen Drücken ausgelegt.

Die durchschnittliche Lebensdauer der Komponenten aktueller 90-KSI-Pumpen ist vergleichbar mit der Lebensdauer der Komponenten von 60-KSI-Pumpen, was zu ähnlichen Wartungszyklen führt, und die Wasserstrahlpumpenhersteller bieten Wartungsverträge an.

Wie bei vielen neuen Technologien gibt es jedoch auch bei einigen 90-KSI-Wasserstrahlpumpen Einschränkungen für den Einsatz eigener oder fremder Dienstleister für bestimmte Wartungsaufgaben.

Dennoch schreitet die Technologie der Wasserstrahlpumpen weiter voran, und der Druck ist hoch.

Die Entscheidung liegt weniger darin, mit welchem Druck die Pumpe arbeiten muss, 60 KSI oder 90 KSI, sondern vielmehr darin, wie die 90-KSI-Pumpe im Einklang mit den Produktivitätsanforderungen der Werkstatt betrieben werden kann.

Wasserstrahl - Das vielseitigste MASCHINENSCHNEIDWERKZEUG

Es gibt vier entscheidende Faktoren, die das Wasserstrahlschneiden von anderen Schneidverfahren unterscheiden:

– Vielseitigkeit und Flexibilität

– Hochpräzises Schneiden ohne Abfall & eliminiert die meisten Nachbearbeitungsschritte

– Fähigkeit, fast alle Arten von Materialien und Dicken zu schneiden – von dünnen Folien bis zu 12″| 305 mm Dicke

– Wasserstrahlschneiden lässt sich mit anderen Bearbeitungsmethoden kombinieren: Laser, Sägen, Plasmaschneiden & Stanzen

VORTEILE DES WASSERSTRAHLSCHNEIDENS

– Hohe Wiederholgenauigkeit | Near Net Cutting

– Umweltschonend

– Kleine Schnittbreite (Kerbe)

– Bessere Materialausnutzung

– Schneidet mehrschichtige Materialien

– Hohe Geschwindigkeiten für die meisten Materialien

– Leicht an die Automatisierung anzupassen

– Konturierungssysteme

– Einfache Programmierung mit Standard-CAD/CAM-Systemen

– Mehrachsige Schneidefähigkeit

– Ermöglicht Rapid Prototyping

– Minimale Fixierung erforderlich

– Geringe Tangentialkräfte auf das Material

– Keine hitzebetroffene Zone

– Kein Stress Auswirkungen

– Kein Zerkleinern von Material

– Kein Schärfen der Werkzeuge

– Keine Freisetzung von Staub, Dämpfen oder Gasen

PRINZIP DER DRUCKÜBERSETZERPUMPE

Ein Elektromotor treibt eine Druckübersetzerpumpe an, die den Ölkreislauf des Druckübersetzers unter Druck setzt. Dort wird der Druck um das 20-fache erhöht und in das System eingespeist.

HOCHDRUCK-PUMPENTECHNIK

Die Wasserstrahlpumpe setzt Wasser mit einem Druck von mehreren tausend Pfund pro Quadratzoll unter Druck. Sie treibt das unter Druck stehende Wasser durch den Schneidkopf, um es mit hoher Geschwindigkeit auszustoßen.

Da die Pumpe eine so wichtige Rolle spielt, muss sie hohen Ansprüchen an Nutzung und Präzision genügen.

Die Optionen umfassen zwei Varianten von Pumpen, die das Wasser zum Schneiden unter Druck setzen – Intensifier und Direct Drive.

Druckübersetzerpumpen arbeiten mit einem Elektromotor, der eine Hydraulikpumpe antreibt, die den Flüssigkeitskreislauf des Druckübersetzers unter Druck setzt.

Der Druck wird dann um das Zwanzigfache erhöht und an das Hochdruckwassersystem weitergeleitet, um einen konstanten Druck von bis zu 6.200 bar zu liefern.

Verstärkerpumpen sind unverzichtbar für Präzisionsschnitte in Branchen wie der Luft- und Raumfahrt, der Automobilindustrie und der Medizintechnik. Sie sind auch für komplizierte Fliesen- und Steinintarsienarbeiten unerlässlich.

Direkt angetriebene Pumpen bieten große Volumina an Hochdruckwasser. Ihr Druckbereich ist jedoch auf 55.000-60.000 PSI | 3.800-4.100 bar begrenzt. Direkt angetriebene Pumpen eignen sich daher am besten für Anwendungen, bei denen Schneidleistung ohne präzise Präzision erforderlich ist.

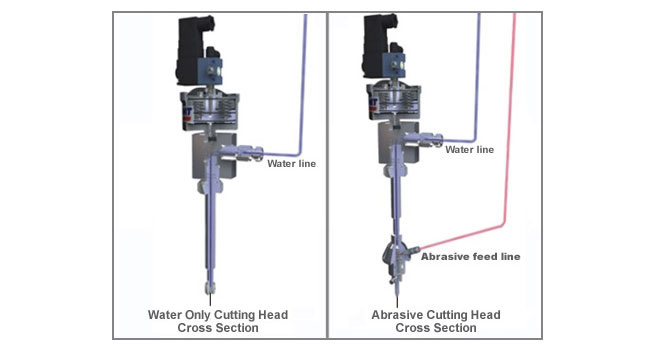

WASSERSTRAHLSCHNEIDEKÖPFE UND DIAMANTSCHNEIDER | NUR WASSER & ABRASIV

Reinwasser-Schneidköpfe

- Das Wasser wird durch speziell entwickelte, druckfeste, flexible Rohrleitungen zum Schneidkopf geleitet.

- Der reine Wasserschneidkopf besteht aus einem pneumatisch betätigten Ventil und einem Düsenrohr mit einer Edelsteinöffnung, typischerweise aus Saphir oder Diamant, an seinem Ausgang.

- Der Schneidstrahl tritt mit bis zu dreifacher Schallgeschwindigkeit aus der Öffnung aus.

Abrasive Schneidköpfe

- An der Wasserdüse ist ein spezieller Abrasivkopf angebracht, in dem das Abrasivmittel mit Druckwasser gemischt wird.

- Die Bewegung des Schneidkopfes wird in der Regel CNC-gesteuert durch die Wasserstrahlschneidanlage ausgeführt.

- Die frühzeitige Erkennung von Leckstellen schützt den Düsenkörper, das Düsenrohr und die Düsenmutter vor Schäden, indem sie anzeigt, ob die Verbindungen nachgezogen oder die Dichtungen ersetzt werden müssen.

- Das einzigartige Design des Schneidkopfs ermöglicht den Austausch der Dichtungen in weniger als fünf Minuten und ohne Werkzeug.

- Die Präzisionsleistung in Kombination mit der einfachen Wartung der KMT Waterjet Abrasivschneidköpfe bietet einen unübertroffenen Wert.

- Dank des einfachen Designs lassen sich die Öffnungen in Sekundenschnelle und ohne Werkzeug wechseln.

NUR-WASSERSTRAHL-SCHNEIDEN UND ABRASIV-WASSERSTRAHL-SCHNEIDEANWENDUNGEN

Wasserstrahlschneiden mit reinem Wasser

- Ein sehr beliebter Einsatzbereich der Wasserstrahltechnologie ist das Schneiden von weichen Materialien wie Kunststoffen, Textilien, Papier, Dichtungsmaterialien, Metallfolien, Sperrholz und Lebensmitteln mit Wasser.

- Normales gefiltertes Leitungswasser wird unter Druck gesetzt und durch eine kleine, kostbare Diamantsteinöffnung gepresst, wodurch ein äußerst kraftvoller Schneidstrahl entsteht.

- Der Schneidstrahl tritt mit einer bis zu dreifachen Schallgeschwindigkeit aus der Öffnung aus.

- Dieser Strahl kann Materialien mit hohen Geschwindigkeiten schneiden, die von den Eigenschaften des Materials abhängen.

Abrasives Schneiden

- Abrasive Schneidverfahren werden für harte Materialien wie Metall, Glas, Mineralien, Beton, Glasverbundwerkstoffe, Keramik, Aluminium oder Silikonoxid verwendet.

- Granat wird dort hinzugefügt, wo reines Wasser das Material nicht richtig schneiden kann.

- Beim Abrasivschneiden werden dem Wasserstrahl feine Abrasivpartikel zugesetzt.

- Im Schneidkopf werden Wasser, Luft und Abrasivmittel miteinander vermischt und mit hoher Geschwindigkeit durch das Fokussierrohr gepresst.

- Der resultierende Hochenergiestrahl ist in der Lage, Materialien mit einer Dicke von bis zu 18 Zoll aus Titan und Aluminium sowie Metalle, Keramik, Gestein und kugelsicheres Glas zu erodieren, zu bohren und zu schneiden.

Welcome to KMT Waterjet. To continue, please select a language from the options below.

HELP CENTER

Contact form

KMT Waterjet has global offices to assist you in your region. Contact us using the following form, and the message will be forwarded to the local office which can provide the best support.

HILFE-ZENTRUM

Kontakt-Formular

KMT Waterjet hat weltweit Niederlassungen, die Sie in Ihrer Region unterstützen. Nehmen Sie über das folgende Formular Kontakt mit uns auf. Ihre Nachricht wird an die lokale Niederlassung weitergeleitet, die Ihnen die beste Unterstützung bieten kann.