Una nueva tecnología simplifica la fabricación de motores a reacción

Cuando se fabrican turbinas de motores a reacción, se suele utilizar la electroerosión por hilo, ya que esta tecnología proporciona cortes estrechos para formas precisas y complejas.

La otra cara de la moneda es que la electroerosión por hilo es un proceso de fabricación que requiere mucho tiempo, tanto de preparación como de procesamiento. También es un proceso de fabricación térmico que influye en las propiedades del material. Ahora eso se puede solucionar utilizando la nueva e innovadora tecnología de corte por chorro de agua.

La fabricación de turbinas para motores a reacción es un proceso que requiere mucho tiempo y una precisión extrema. Dado que la electroerosión por hilo está reconocida como una tecnología de mecanizado bastante lenta, un proveedor internacional de motores a reacción exploró la posibilidad de reducir el tiempo de fabricación de las piezas fijas de las turbinas sustituyendo la electroerosión por hilo por otras tecnologías de procesamiento. El reto consistía en encontrar una tecnología que pudiera satisfacer los exigentes requisitos.

Se probó la tecnología de corte térmico, como el láser y el láser de fibra, pero había demasiado impacto térmico en el material, por lo que hubo que rechazar el corte por láser. El siguiente paso fue investigar la tecnología de chorro de agua como opción. Los contornos en forma de gota de la turbina de chorro requerían un mecanizado en cinco ejes y, al mismo tiempo, un corte muy estrecho para manejar contornos pequeños, esquinas afiladas y tolerancias reducidas, con una superficie de corte fina.

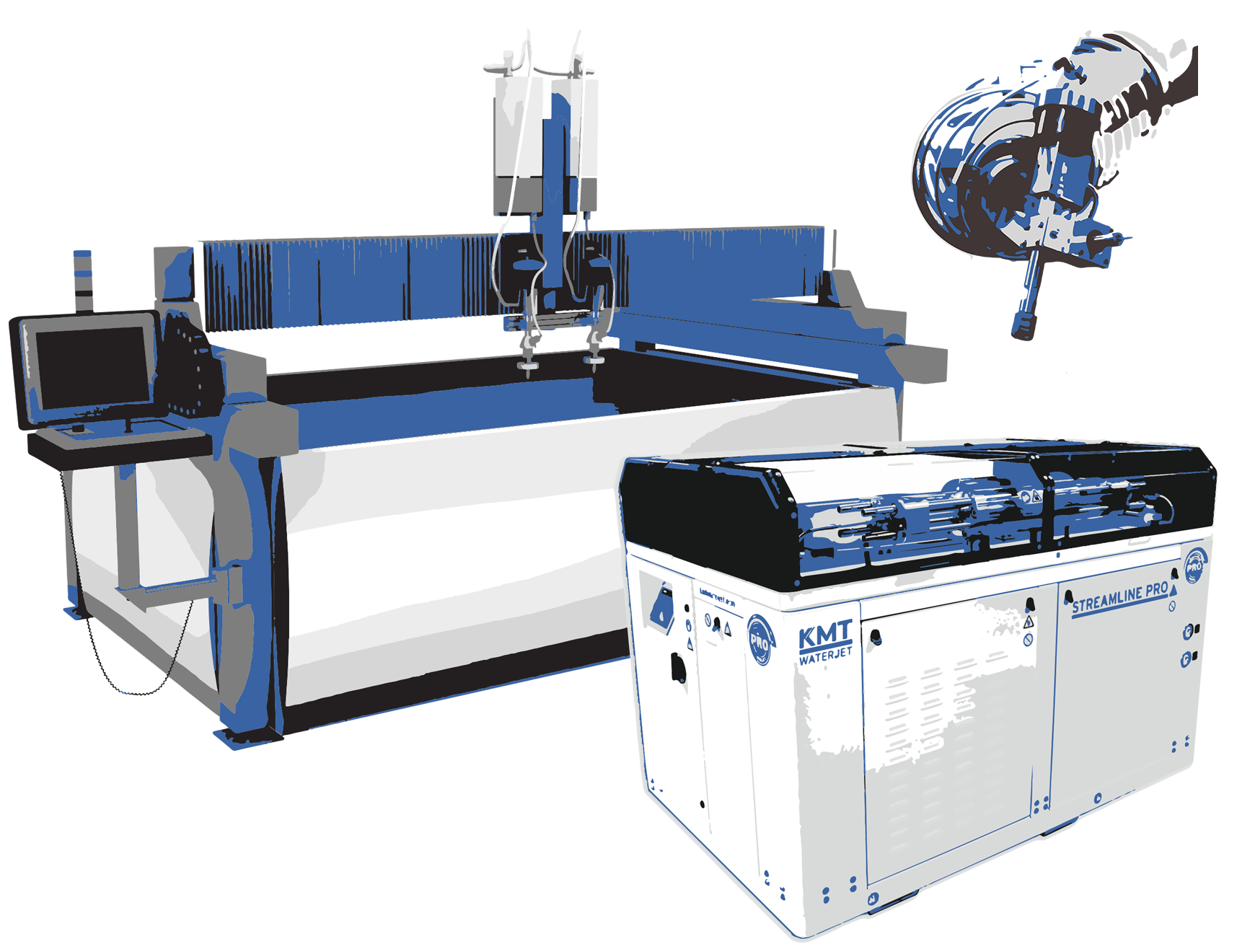

El corte por chorro de agua tradicional era difícil de aplicar, pero al descubrir la nueva FiveX Ultra de Water Jet Sweden, surgió una oportunidad. FiveX Ultra es una máquina de corte 3D completo (corte 0-120˚) diseñada para gestionar encargos de corte de alta precisión. Dado que FiveX Ultra puede equiparse con una microherramienta de corte FAWJ, también gestiona cortes extremadamente finos de hasta 300 my, para formas precisas y complejas.

Tras visitar el Water Jet Sweden Demo Center, en Ronneby, Suecia, comenzó el desarrollo de una nueva rutina de fabricación para turbinas de motores a reacción.

El corte por chorro de agua es un proceso de corte en frío, por lo que se evitan las zonas afectadas por el calor y la superficie de corte es lisa y satinada. Con el estrecho haz de corte de la microherramienta de corte, podía cortar esquinas suficientemente afiladas, pero había que hacer ajustes en el haz de corte ligeramente cónico, que es una característica del corte por chorro de agua. La función TVL (control de ángulo cónico, velocidad variable y compensación de retardo) se ajustó con precisión para conseguir finalmente un perfil de corte aprobado.

El hecho de que no fuera posible realizar mediciones directas de las piezas supuso un reto en el proceso de trabajo. En su lugar, se utilizaron intérpretes para comprobar la precisión del contorno. En pequeños pasos, el proceso se fue optimizando gradualmente para obtener finalmente el perfil correcto y preciso.

«Hemos desarrollado un proceso para optimizar los parámetros de corte para la producción de turbinas, utilizando una combinación única de nuestra nueva máquina de corte por chorro de agua en 3D y nuestra herramienta de microcorte FAWJ», explica Tony Ryd, cofundador y CTO de Water Jet Sweden.

Se ahorró tiempo en varios pasos del proceso de fabricación. No sólo mejoró el tiempo de corte. El tiempo de preparación

pudo reducirse al mínimo, con útiles en lugar de un laborioso cableado, y una nueva herramienta de autocalibración redujo significativamente el tiempo desde la carga hasta el inicio de la producción.

«Los fabricantes de turbinas de todo el mundo que quieran ahorrar tiempo y dinero, son bienvenidos a ponerse en contacto con nosotros. Tenemos una solución única combinada con una amplia experiencia en el mecanizado eficiente por chorro de agua para uso industrial», concluye Toy Ryd.