KMT Waterjet-Preguntas frecuentes sobre la tecnología de chorro de agua

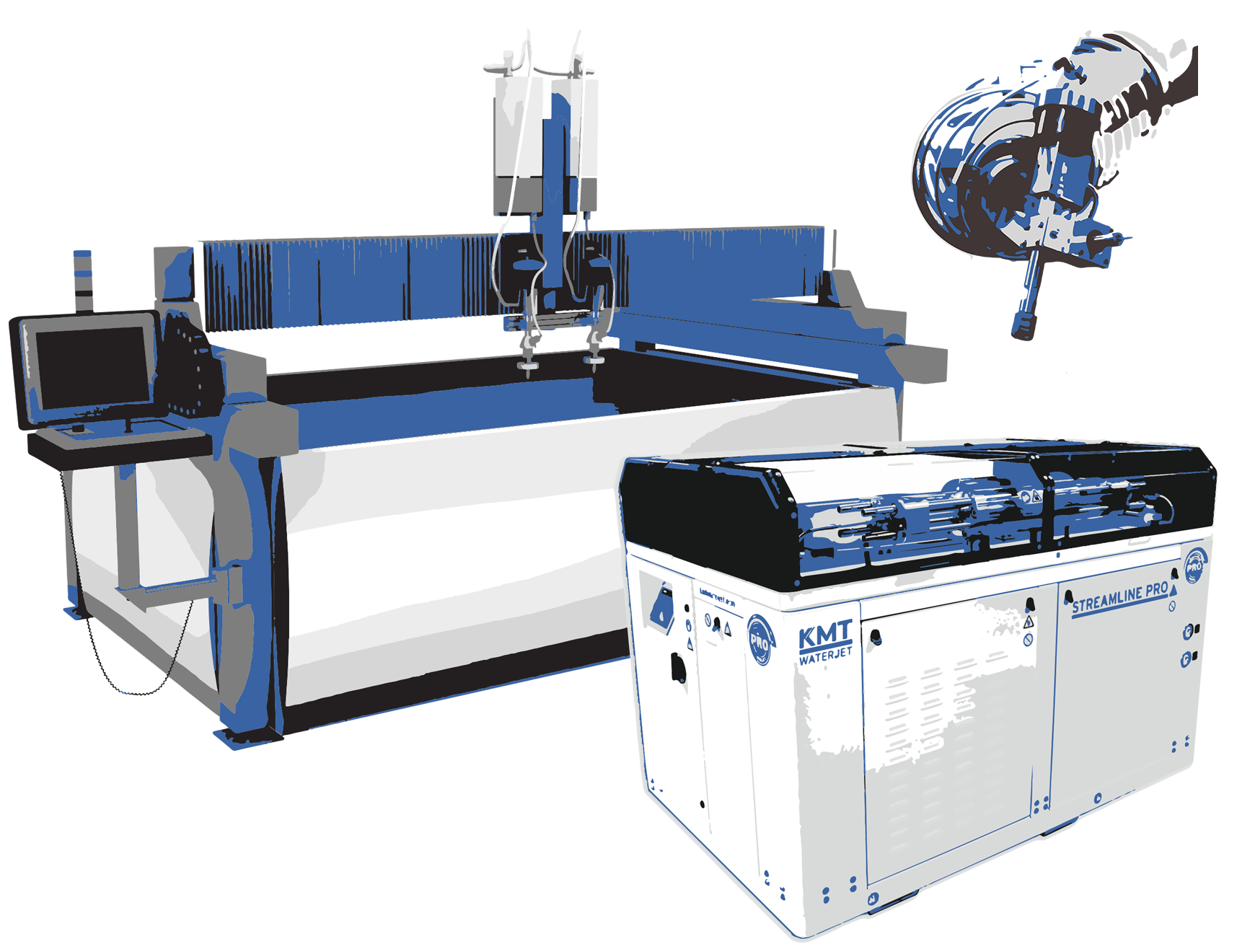

La tecnología de chorro de agua es la máquina herramienta preferida en la industria del metal. Aquí tienes algunas preguntas frecuentes sobre las máquinas de chorro de agua, impulsadas por KMT Waterjet.

Descubre cómo la industria del metal utiliza la tecnología punta de corte por chorro de agua de cinco ejes, impulsada por KMT Waterjet. Explora las preguntas más frecuentes (FAQ) mientras te explicamos las capacidades, ventajas e integración de por qué y cómo el corte por chorro de agua de cinco ejes es la mejor solución innovadora de máquina de corte por chorro de agua CNC.

¿Quién utiliza el corte por chorro de agua en cinco ejes?

Fabricantes y sectores como el aeroespacial, automovilístico, arquitectónico, médico y manufacturero utilizan el corte por chorro de agua en cinco ejes para el mecanizado de precisión de componentes y piezas complejas.

¿Qué es el corte por chorro de agua en cinco ejes y en qué se diferencia de otros métodos de corte de metales?

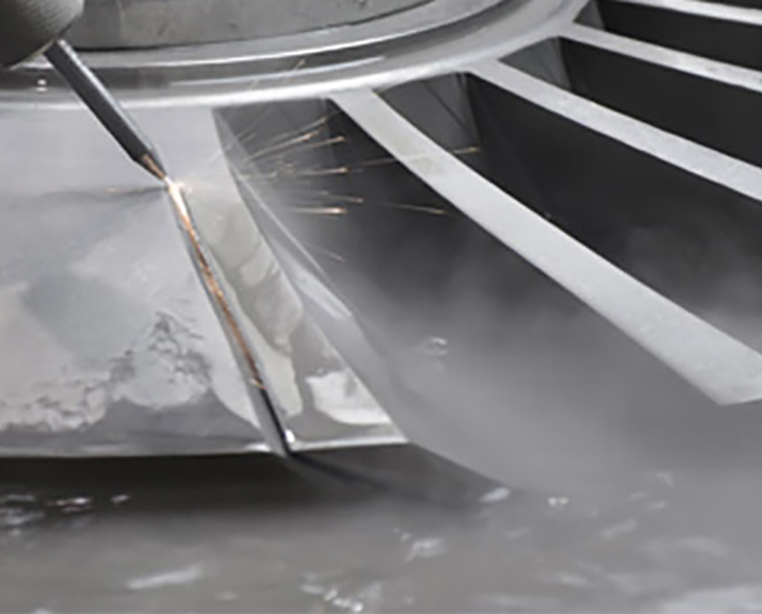

El corte por chorro de agua en cinco ejes es una técnica de mecanizado avanzada que utiliza un chorro de agua a alta presión para cortar metal con precisión desde varios ángulos simultáneamente, lo que permite formas y contornos intrincados. A diferencia de los métodos tradicionales, como el corte por láser o por plasma, el corte por chorro de agua no genera zonas afectadas por el calor, por lo que la distorsión del material es mínima y el acabado de los bordes es más fino.

¿Cuándo se debe utilizar el corte por chorro de agua en cinco ejes?

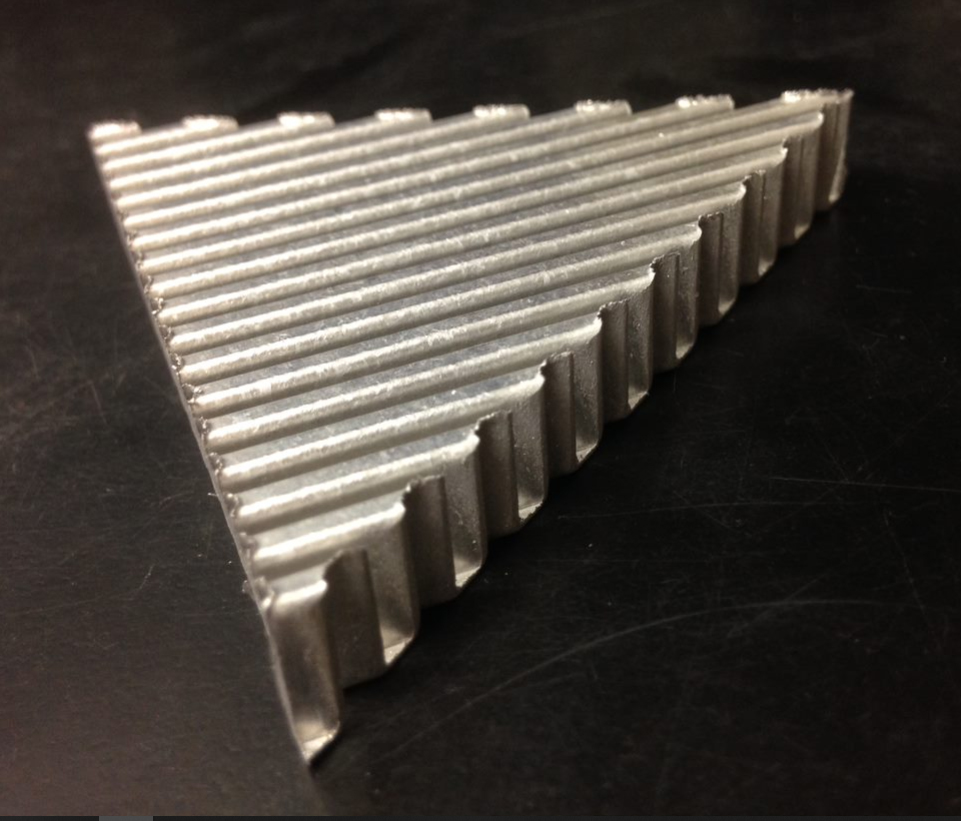

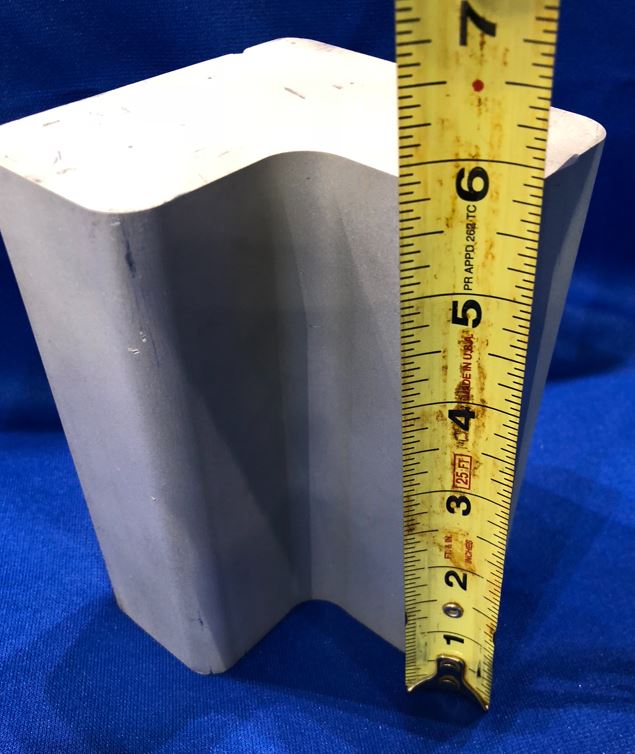

El corte por chorro de agua de cinco ejes es el más adecuado para aplicaciones que requieren el corte de geometrías complejas, superficies curvas, cortes multiángulo y bordes cónicos, sobre todo cuando son esenciales una gran precisión y versatilidad. Se suele utilizar en sectores como el aeroespacial, automoción, arquitectura y fabricación.

¿Dónde se utiliza el corte por chorro de agua en 5 ejes?

(Robot BMW de 5 ejes que corta fibra de carbono)

El corte por chorro de agua en 5 ejes se utiliza en varias industrias de todo el mundo, como la aeroespacial, la automovilística, la arquitectónica y las instalaciones de fabricación, donde se requiere un corte preciso e intrincado de los materiales. Y la industria de la piedra también utiliza el corte por chorro de agua de 5 ejes para cortar a inglete granito, mármol, porcelana y una gran variedad de sustratos de piedra.

¿Cómo funciona el corte por chorro de agua en cinco ejes?

En el corte por chorro de agua de cinco ejes, el cabezal de corte puede moverse en cinco direcciones: X, Y, Z y dos ejes giratorios adicionales, lo que permite un corte dinámico desde varios ángulos para lograr cortes precisos e intrincados.

¿Por qué elegir el corte por chorro de agua en cinco ejes?

El corte por chorro de agua de cinco ejes ofrece ventajas como mayor precisión, menor desperdicio de material, zonas mínimas afectadas por el calor (NO HAZ) y capacidad para cortar formas complejas, lo que lo convierte en la opción preferida de las industrias que requieren soluciones de corte versátiles y de alta calidad. También es importante determinar la mejor bomba de chorro de agua de ultra alta presión para el sistema de cinco ejes. KMT Waterjet ofrece la gama más amplia de bombas de chorro de agua y cuenta con la mayor red mundial de fabricantes de equipos CNC de cinco ejes.

¿Se puede automatizar el corte por chorro de agua en cinco ejes?

El corte por chorro de agua en cinco ejes puede automatizarse con programación CNC, lo que permite realizar cortes precisos y repetibles con una intervención manual mínima, aumentando así la eficacia y la productividad.

¿El corte por chorro de agua en cinco ejes proporciona los mejores resultados?

Para aplicaciones que requieren un corte de precisión de formas y materiales complejos, el corte por chorro de agua de cinco ejes proporciona los mejores resultados al ofrecer versatilidad, precisión y eficacia en las operaciones de mecanizado. La combinación de KMT Waterjet y la red mundial de OEM de KMT ofrece la gama más amplia de sistemas de corte por chorro de agua de cinco ejes del mundo, con servicio en más de 100 países.

¿Qué materiales se pueden cortar con el corte por chorro de agua de cinco ejes?

El corte por chorro de agua en cinco ejes puede utilizarse para cortar una amplia gama de materiales, como metales, materiales compuestos, piedra, vidrio, cerámica y plásticos, entre otros.

¿Cuáles son las ventajas de utilizar el corte por chorro de agua en cinco ejes?

Las ventajas del corte por chorro de agua en cinco ejes incluyen una mayor precisión, versatilidad en el corte de formas complejas, reducción del desperdicio de material, ausencia de zonas afectadas por el calor (ZAC) en comparación con el láser y el plasma, y la posibilidad de realizar biselados y ahusados en varios ejes.

¿Cuáles son las características principales de un sistema de corte por chorro de agua de cinco ejes?

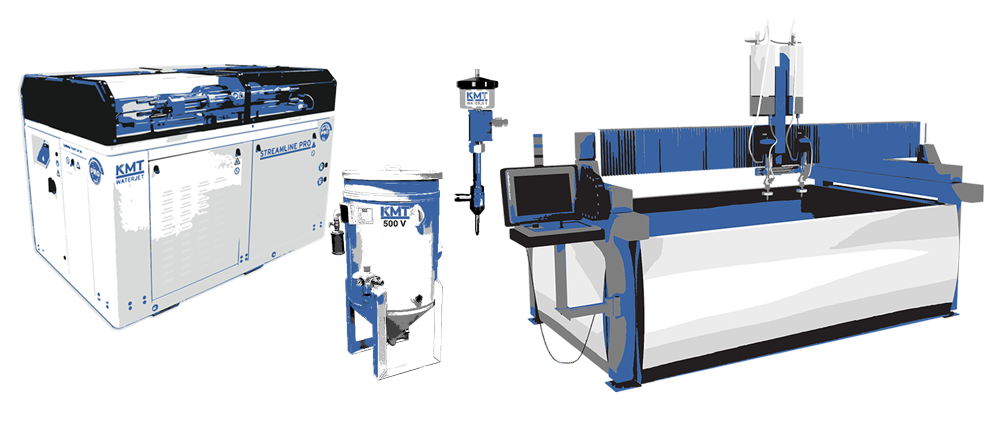

Las características clave de un sistema de corte por chorro de agua de cinco ejes incluyen tecnología avanzada de control de movimiento, cabezales de corte dinámicos, componentes de precisión, interfaces de software fáciles de usar y compatibilidad con bombas de chorro de agua de alta presión. KMT Waterjet también ofrece bombas de chorro de agua que van de 6.200bar a 3.800bar, la gama más amplia de ofertas de bombas de chorro de agua del mundo.

¿Cómo mejora el corte en cinco ejes la integración con bombas de chorro de agua a alta presión?

La integración con bombas de chorro de agua de alta presión, como las de KMT, garantiza una presión y un caudal de agua constantes, optimizando el rendimiento y la calidad del corte en sistemas de chorro de agua de cinco ejes. KMT también ofrece la mayor red de Ingenieros de Servicio de Campo a tiempo completo, que cubren más de 100 países para proporcionar asistencia telefónica 24 horas al día, 7 días a la semana, en 16 idiomas, así como la mayor red de entrega justo a tiempo de piezas de recambio originales KMT para mantener tu equipo funcionando al máximo rendimiento.

¿Qué diferencia hay entre el corte por chorro de agua de tres ejes y el de cinco ejes?

El corte por chorro de agua de tres ejes mueve el cabezal de corte en tres direcciones (ejes X, Y y Z), mientras que el corte por chorro de agua de cinco ejes añade dos ejes giratorios adicionales para una mayor flexibilidad en el corte desde múltiples ángulos.

¿Se puede automatizar el corte por chorro de agua en cinco ejes?

El corte por chorro de agua en cinco ejes puede automatizarse con programación CNC (control numérico por ordenador), lo que permite realizar cortes precisos y repetibles con una intervención manual mínima.

¿Cómo elijo el sistema de corte por chorro de agua de cinco ejes adecuado para mi aplicación?

Elegir el sistema de corte por chorro de agua de cinco ejes adecuado depende de factores como el tipo de material, el grosor, los requisitos de velocidad de corte, las tolerancias de precisión y las consideraciones presupuestarias. Lo mejor es consultar con KMT Waterjet, que ofrece la mayor red de fabricantes de equipos originales que fabrican sistemas de corte por chorro de agua de cinco ejes, todos ellos accionados por bombas y componentes KMT Waterjet para dar servicio a tu equipo.

¿Qué materiales concretos se han cortado con éxito utilizando la tecnología de chorro de agua de cinco ejes?

El corte por chorro de agua con máquinas de cinco ejes es versátil y puede adaptarse a una amplia gama de materiales. He aquí los 30 materiales más comunes que se cortan con máquinas de corte por chorro de agua de cinco ejes en centros de fabricación de todo el mundo, por encargo de muchos fabricantes de equipos originales de KMT Waterjet que utilizan bombas y componentes de corte KMT Waterjet:

- Metales (por ejemplo, acero inoxidable, aluminio, titanio, cobre, latón)

- Vidrio

- Piedra (por ejemplo, granito, mármol, caliza)

- Cerámica

- Plásticos (por ejemplo, acrílico, policarbonato, PVC)

- Materiales compuestos (por ejemplo, fibra de carbono, fibra de vidrio, Kevlar)

- Madera

- Goma

- Espuma (por ejemplo, poliuretano, poliestireno)

- Piel

- Papel

- Foamcore

- Corcho

- Goma

- Gomaespuma

- Fibra de carbono

- Fibra de vidrio

- Laminados (por ejemplo, Formica)

- Tablero de espuma

- Juntas

- Neopreno

- Nomex

- Polietileno

- Polipropileno

- Silicio

- Teflón

- Textiles (por ejemplo, tela, fieltro, nailon)

- Cerámica

- Cuarzo

- Acetal (Delrin)

Estos materiales varían mucho en dureza, densidad y composición, pero la precisión y versatilidad de las máquinas de corte por chorro de agua de cinco ejes permiten un corte preciso y eficaz en todo el espectro.

¿Qué metales concretos se han cortado con éxito utilizando la tecnología de chorro de agua de cinco ejes?

He aquí los quince principales materiales metálicos que suelen cortarse con la tecnología de chorro de agua de cinco ejes, junto con explicaciones sobre cómo se utiliza la tecnología de chorro de agua con cada material:

Acero inoxidable: El corte por chorro de agua se emplea para cortar con precisión acero inoxidable, una aleación resistente a la corrosión que se utiliza en diversas industrias, como la aeroespacial, automovilística y arquitectónica. La tecnología de chorro de agua permite cortes limpios sin zonas afectadas por el calor, preservando las propiedades del material.

Aluminio: La tecnología de chorro de agua se utiliza para cortar aluminio, un metal ligero y versátil muy utilizado en procesos de fabricación. El corte por chorro de agua permite cortar con precisión y eficacia chapas, extrusiones y perfiles de aluminio para diversas aplicaciones.

Titanio: El corte por chorro de agua se aplica para cortar titanio, un metal fuerte y ligero que se utiliza en las industrias aeroespacial, médica y naval. La tecnología de corte por chorro de agua permite cortar con precisión componentes de titanio con un mínimo de desperdicio de material y distorsión.

El cobre: El corte por chorro de agua se utiliza para cortar cobre, un metal maleable y conductor utilizado en aplicaciones eléctricas y de fontanería. La tecnología de chorro de agua proporciona cortes precisos sin distorsión térmica, preservando la conductividad y la integridad de los componentes de cobre.

El latón: La tecnología de chorro de agua se emplea para cortar latón, una aleación de cobre y zinc conocida por su durabilidad y atractivo estético. El corte por chorro de agua permite realizar cortes intrincados y detalles finos en componentes de latón utilizados en aplicaciones arquitectónicas, decorativas e industriales.

Acero dulce: El corte por chorro de agua se utiliza para cortar acero dulce, un metal versátil y de uso común en la fabricación y la construcción. La tecnología de corte por chorro de agua permite cortar con precisión placas, chapas y componentes estructurales de acero dulce con una distorsión y rebabas mínimas.

Acero para herramientas: El corte por chorro de agua se aplica para cortar acero para herramientas, un metal de alta resistencia utilizado para cortar herramientas, matrices y moldes. La tecnología de chorro de agua permite cortar con precisión formas y perfiles intrincados en acero para herramientas con zonas mínimas afectadas por el calor, lo que reduce la necesidad de mecanizado secundario.

Inconel: La tecnología de chorro de agua se emplea para cortar Inconel, una aleación de alta temperatura utilizada en aplicaciones aeroespaciales, de procesamiento químico y marinas. El corte por chorro de agua permite cortar con precisión componentes de Inconel sin inducir tensiones térmicas ni distorsión del material.

Hastelloy: El corte por chorro de agua se utiliza para cortar Hastelloy, una aleación resistente a la corrosión que se emplea en las industrias de procesamiento químico y aeroespacial. La tecnología de corte por chorro de agua proporciona un corte preciso de los componentes de Hastelloy con un desperdicio mínimo de material y zonas afectadas por el calor.

Acero aleado: El corte por chorro de agua se utiliza para cortar acero aleado, una aleación metálica que contiene elementos como cromo, níquel y molibdeno. La tecnología de chorro de agua permite cortar con precisión componentes de acero aleado para diversas aplicaciones industriales, como automoción, maquinaria y energía.

Aleaciones de Níquel: El corte por chorro de agua se aplica para cortar aleaciones de níquel, que presentan alta resistencia, resistencia a la corrosión y estabilidad térmica. La tecnología de chorro de agua permite cortar con precisión componentes de aleaciones de níquel para aplicaciones aeroespaciales, de procesamiento químico y de generación de energía.

Bronce: La tecnología de chorro de agua se emplea para cortar bronce, una aleación de cobre conocida por su fuerza, resistencia a la corrosión y atractivo estético. El corte por chorro de agua permite realizar cortes intrincados y detalles finos en componentes de bronce utilizados en arte, escultura y aplicaciones arquitectónicas.

Zinc: El corte por chorro de agua se utiliza para cortar zinc, un metal versátil empleado en galvanizado, fundición a presión y aplicaciones arquitectónicas. La tecnología de corte por chorro de agua permite cortar con precisión chapas y perfiles de zinc para diversos fines industriales y decorativos.

El plomo: La tecnología de chorro de agua se aplica para cortar plomo, un metal denso y maleable que se utiliza en blindajes contra radiaciones, baterías y materiales de construcción. El corte por chorro de agua permite cortar con precisión planchas y bloques de plomo con una distorsión mínima del material.

Tungsteno: El corte por chorro de agua se emplea para cortar tungsteno, un metal denso y duro utilizado en aplicaciones aeroespaciales, mineras y militares. La tecnología de chorro de agua permite el corte preciso de componentes de tungsteno con un mínimo de desperdicio de material y zonas afectadas por el calor.

En resumen, la tecnología de corte por chorro de agua ofrece soluciones de corte precisas y eficaces para una amplia gama de materiales metálicos, permitiendo a los fabricantes conseguir formas y perfiles complejos con el mínimo desperdicio de material y distorsión.

¿Qué ventajas ofrece el corte por chorro de agua en cinco ejes sobre los métodos tradicionales de corte de metales?

El corte por chorro de agua de cinco ejes ofrece varias ventajas, como mayor precisión, menor desperdicio de material, capacidad de cortar formas intrincadas y zonas mínimas afectadas por el calor, lo que mejora la calidad de las piezas y la rentabilidad. Y en las comunidades más pequeñas, podrían aumentar las ventas por ser el único fabricante de chorro de agua de cinco ejes de tu zona.

¿Cómo se compara el corte por chorro de agua de cinco ejes con el corte por láser y el corte por plasma en términos de precisión y eficacia?

El corte por chorro de agua de cinco ejes suele ofrecer una precisión similar a la del corte por láser y plasma, pero con la ventaja añadida de que no hay zonas afectadas por el calor (ZAC) ni riesgo de distorsión del material. Sin embargo, el corte por chorro de agua puede ser más lento que el corte por láser o plasma para determinadas aplicaciones, pero normalmente los fabricantes de plasma y láser NO tienen en cuenta el acabado secundario, que suele causar retrasos en la transferencia del material cortado a otra zona de mecanizado para su acabado. En muchos casos, el chorro de agua es más rápido porque no hay acabado secundario.

¿Puede utilizarse el corte por chorro de agua en cinco ejes para aplicaciones de fabricación metálica de alta precisión?

El corte por chorro de agua en cinco ejes es ideal para aplicaciones de fabricación de metales de alta precisión, como componentes aeroespaciales, piezas de automoción y dispositivos médicos, gracias a su capacidad para lograr formas y contornos intrincados con precisión.

¿Cuáles son los componentes clave de un sistema de corte por chorro de agua de cinco ejes?

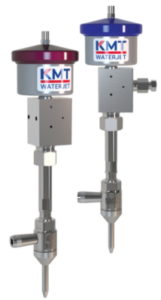

El sistema de corte por chorro de agua de cinco ejes incluye una bomba de agua de alta presión, en la que KMT Waterjet tiene la gama más amplia de bombas de chorro de agua que van de 3.800bar a 6.200bar, un conjunto de cabezal de corte, un sistema de control CNC, un sistema de suministro de abrasivo y un dispositivo de sujeción de la pieza de trabajo.

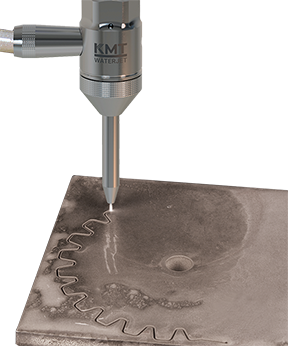

¿Cómo funciona el chorro de agua a alta presión en un sistema de corte por chorro de agua de cinco ejes?

El chorro de agua a alta presión es generado por una bomba de agua UHP , (hasta 6.200bar/125cv es el chorro de agua más rápido del mundo fabricado por KMT Waterjet), y forzado a través de un pequeño orificio en el conjunto del cabezal de corte, creando un fino chorro de agua a alta velocidad que se utiliza para cortar el metal.

¿Qué papel desempeña el material abrasivo en el corte por chorro de agua de cinco ejes?

El material abrasivo, como el granate o el óxido de aluminio, se mezcla con el chorro de agua a alta presión para aumentar la eficacia y la velocidad de corte. El material abrasivo aumenta la potencia de corte del chorro de agua, permitiéndole cortar metales más gruesos y duros.

¿Cómo consigue la tecnología de corte por chorro de agua de cinco ejes formas y contornos intrincados en el metal?

La tecnología de corte por chorro de agua de cinco ejes permite al cabezal de corte moverse en varias direcciones simultáneamente, lo que le permite cortar formas y contornos complejos con precisión.

¿Qué precauciones de seguridad deben tomarse al utilizar un sistema de corte por chorro de agua de cinco ejes para la fabricación de metales?

Las precauciones de seguridad al utilizar un sistema de corte por chorro de agua de cinco ejes incluyen llevar el equipo de protección individual (EPI) adecuado, asegurar la protección correcta de la máquina y seguir los protocolos y procedimientos de seguridad establecidos.

¿Con qué frecuencia debe realizarse el mantenimiento de un sistema de corte por chorro de agua de cinco ejes?

El mantenimiento debe realizarse con regularidad según las recomendaciones del fabricante, que suelen incluir tareas de mantenimiento diarias, semanales, mensuales y anuales para garantizar el rendimiento óptimo y la longevidad del sistema. KMT Waterjet ofrece el Programa de Mantenimiento Preventivo 360 Assured, atendido por la mayor red mundial de Ingenieros de Servicio de Campo de KMT para mantener tu equipo funcionando al máximo rendimiento con un tiempo de inactividad predecible mínimo.

¿Puede utilizarse el corte por chorro de agua en cinco ejes para materiales metálicos gruesos?

El corte por chorro de agua de cinco ejes puede utilizarse para cortar materiales metálicos gruesos, aunque la velocidad de corte puede ser menor en comparación con materiales más finos. Sin embargo, la capacidad de cortar sin zonas afectadas por el calor hace que el corte por chorro de agua sea ideal para metales gruesos.

¿Cómo gestiona la tecnología de corte por chorro de agua de cinco ejes las zonas afectadas por el calor en el metal?

La tecnología de corte por chorro de agua de cinco ejes no genera zonas afectadas por el calor durante el proceso de corte, ya que éste se realiza con un chorro de agua a alta presión. El resultado es una distorsión térmica mínima y un acabado más fino de los bordes.

¿Cuáles son los requisitos energéticos para el funcionamiento de un sistema de corte por chorro de agua de cinco ejes?

Los requisitos energéticos para hacer funcionar un sistema de corte por chorro de agua de cinco ejes dependen de factores como el tamaño de la bomba UHP KMT Waterjet de 4.100bar a 6.200bar, la velocidad de corte y el material que se va a cortar. En general, los sistemas de corte por chorro de agua requieren una cantidad de energía considerable para funcionar debido al suministro de agua a alta presión.

¿Cómo se compara la velocidad del corte por chorro de agua en cinco ejes con otros métodos de corte de metales?

El corte por chorro de agua en cinco ejes suele ser más lento que el corte por láser o plasma para materiales finos, pero puede ser más rápido para materiales más gruesos o sensibles al calor.

¿Pueden automatizarse los sistemas de corte por chorro de agua de cinco ejes para aumentar la eficacia?

Los sistemas de corte por chorro de agua de cinco ejes pueden automatizarse con el uso de sistemas de control CNC y brazos robóticos, lo que permite aumentar la eficacia y la productividad en las operaciones de fabricación de metal.

¿Cuáles son las ventajas medioambientales de utilizar la tecnología de corte por chorro de agua de cinco ejes?

La tecnología de corte por chorro de agua de cinco ejes ofrece varias ventajas medioambientales, como la reducción del polvo, el ruido y la contaminación atmosférica en comparación con los métodos tradicionales de corte de metales. Además, los sistemas de corte por chorro de agua pueden funcionar con agua reciclada, lo que reduce aún más el impacto medioambiental.