SCHNEIDEN VON FASERZEMENTPLATTEN (FCB)

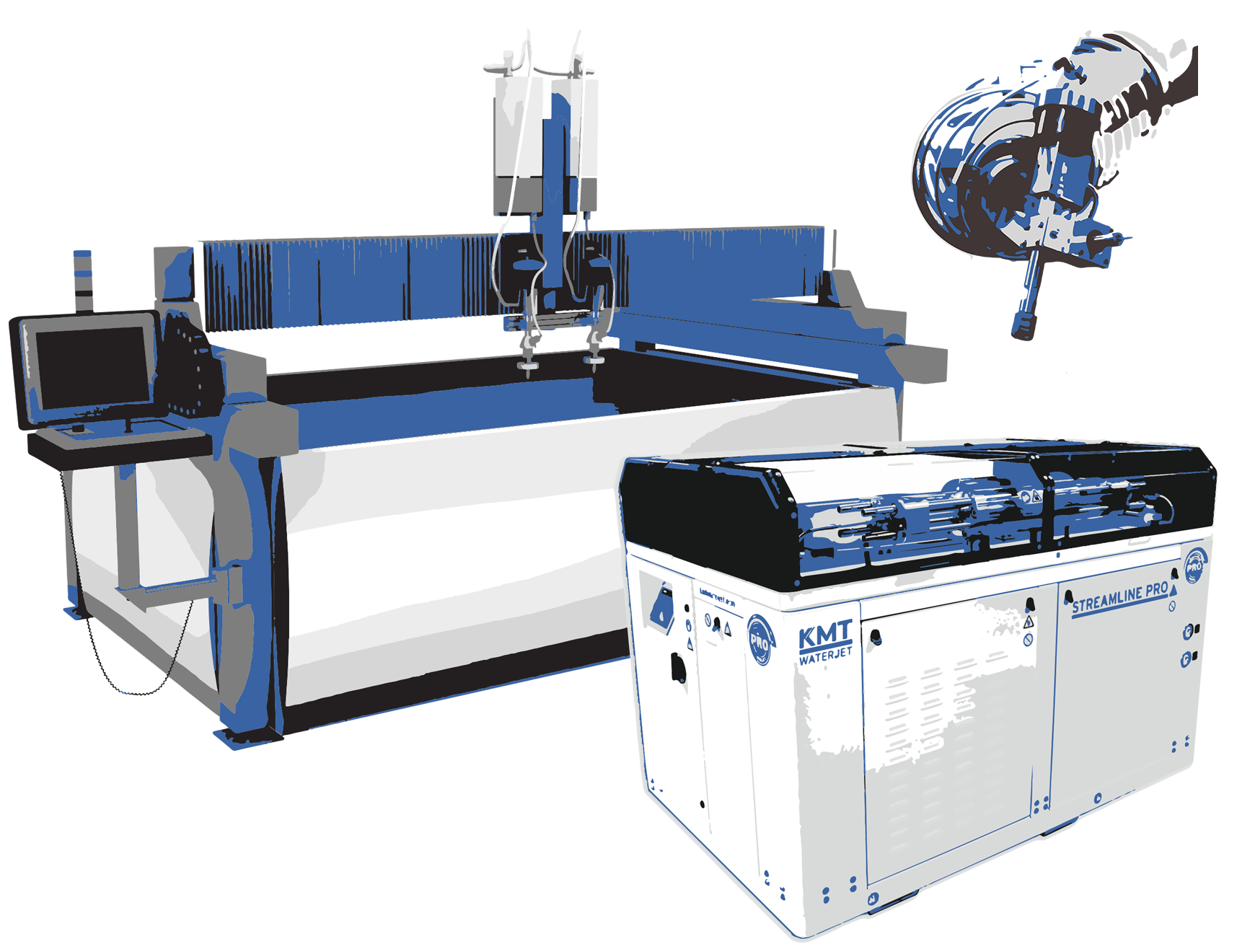

Das Wasserstrahlschneiden ist bei weitem die flexibelste Schneidoption, wenn es um Materialien und Anwendungen wie die Herstellung von Smartphone-Glas, Motorradhelmen, Faserzementplattenverkleidungen (FCB) für Wohnhäuser und gewerbliche Gebäude, dekorative Bodenintarsien und vieles mehr geht!

ÜBER FCB - GRUNDLAGEN DES WASSERSTRAHLSCHNEIDENS

Faserzementplatten werden für eine Vielzahl von Anwendungen eingesetzt.  Sie erfreuen sich großer Beliebtheit als feuerfestes Baumaterial für Gebäudefassaden. Darüber hinaus sind Faserzementplatten auch für Bedachungen und dekorative, aufwändig geschnittene Innenwände erhältlich. Dementsprechend sind Produktionsanlagen für Faserzementplatten auf der ganzen Welt zu finden. Die Produktionslinien laufen in der Regel im Mehrschichtbetrieb, der möglichst reibungslos und ohne ungeplante Unterbrechungen ablaufen soll.

Sie erfreuen sich großer Beliebtheit als feuerfestes Baumaterial für Gebäudefassaden. Darüber hinaus sind Faserzementplatten auch für Bedachungen und dekorative, aufwändig geschnittene Innenwände erhältlich. Dementsprechend sind Produktionsanlagen für Faserzementplatten auf der ganzen Welt zu finden. Die Produktionslinien laufen in der Regel im Mehrschichtbetrieb, der möglichst reibungslos und ohne ungeplante Unterbrechungen ablaufen soll.

Sie erfreuen sich großer Beliebtheit als feuerfestes Baumaterial für Gebäudefassaden. Darüber hinaus sind Faserzementplatten auch für Bedachungen und dekorative, aufwändig geschnittene Innenwände erhältlich. Dementsprechend sind Produktionsanlagen für Faserzementplatten auf der ganzen Welt zu finden. Die Produktionslinien laufen in der Regel im Mehrschichtbetrieb, der möglichst reibungslos und ohne ungeplante Unterbrechungen ablaufen soll.

Sie erfreuen sich großer Beliebtheit als feuerfestes Baumaterial für Gebäudefassaden. Darüber hinaus sind Faserzementplatten auch für Bedachungen und dekorative, aufwändig geschnittene Innenwände erhältlich. Dementsprechend sind Produktionsanlagen für Faserzementplatten auf der ganzen Welt zu finden. Die Produktionslinien laufen in der Regel im Mehrschichtbetrieb, der möglichst reibungslos und ohne ungeplante Unterbrechungen ablaufen soll. Teil der Produktionslinie ist eine Schneidestation, die die Platten auf die gewünschte Größe zuschneidet. In der Regel handelt es sich dabei um Kreissägen, die das noch feuchte (grüne) Material durchtrennen. Durch den Einsatz der KMT Waterjet-Schneidetechnologie können zahlreiche Probleme, die mit dem Schneiden von Platten verbunden sind, weitgehend beseitigt werden. Dies erhöht die Produktionssicherheit, verbessert die Qualität des Endprodukts und verringert die wartungsbedingten Ausfallzeiten erheblich.

HERAUSFORDERUNGEN BEIM SCHNEIDEN MIT HERKÖMMLICHEN KLINGEN:

ARBEITSAUFWAND | Die Leistung der Klingen muss überwacht und häufig ausgetauscht werden

ERHÖHTE STILLSTANDSZEITEN | Die Produktionslinie muss für das Trimmen der Plattenlänge angehalten werden

SCHÄDLICHE ARBEITSUMGEBUNG | Das Schneiden mit rotierenden Klingen erzeugt übermäßigen Staub in der Luft

EINGESCHRÄNKTE SCHNITTANWENDUNG | Die Klingen schneiden nur linear mit begrenzten Materialstärken

SCHLECHTE PRODUKTQUALITÄT | Rotierende Klingen führen dazu, dass sich das Material „verzieht“ und unbearbeitete, ausgefranste Kanten hinterlässt

ERHÖHTE STILLSTANDSZEITEN | Die Produktionslinie muss für das Trimmen der Plattenlänge angehalten werden

SCHÄDLICHE ARBEITSUMGEBUNG | Das Schneiden mit rotierenden Klingen erzeugt übermäßigen Staub in der Luft

EINGESCHRÄNKTE SCHNITTANWENDUNG | Die Klingen schneiden nur linear mit begrenzten Materialstärken

SCHLECHTE PRODUKTQUALITÄT | Rotierende Klingen führen dazu, dass sich das Material „verzieht“ und unbearbeitete, ausgefranste Kanten hinterlässt

VORTEILE DES WASSERSTRAHLSCHNEIDENS:

SUBSTANTIELLE KOSTENERSPARNISSE | Kein Werkzeug-, Klingenschärf- oder Klingenwechsel – keine Ausfallzeiten der Produktionslinie

BESSERE PRODUKTQUALITÄT | Gleichmäßige Oberfläche und saubere, schärfere Kantenqualität – kein Materialverzug

Höhere Effizienz | An der Brücke montierte Schneidköpfe schneiden das Material, anstatt es unter den Klingen zu bewegen

GRÖSSERE FLEXIBILITÄT | Schneidet alle Standard- und benutzerdefinierte Dicken und kann komplizierte dekorative Designs erstellen

UMWELTFREUNDLICH | Sauberes Wasserschneiden ohne Staubausstoß in die Luft

ERHÖHTE PRODUKTION | Wasserstrahl schneidet schneller mit Mehrkopfschneid- und Querschneidefähigkeiten

SCHNELLE INTEGRATION | Einfache Nachrüstung bestehender Klingenschneid-Produktionslinien

BESSERE PRODUKTQUALITÄT | Gleichmäßige Oberfläche und saubere, schärfere Kantenqualität – kein Materialverzug

Höhere Effizienz | An der Brücke montierte Schneidköpfe schneiden das Material, anstatt es unter den Klingen zu bewegen

GRÖSSERE FLEXIBILITÄT | Schneidet alle Standard- und benutzerdefinierte Dicken und kann komplizierte dekorative Designs erstellen

UMWELTFREUNDLICH | Sauberes Wasserschneiden ohne Staubausstoß in die Luft

ERHÖHTE PRODUKTION | Wasserstrahl schneidet schneller mit Mehrkopfschneid- und Querschneidefähigkeiten

SCHNELLE INTEGRATION | Einfache Nachrüstung bestehender Klingenschneid-Produktionslinien

NACHRÜSTUNG EINER BESTEHENDEN FCB-ANLAGE FÜR DAS WASSERSTRAHLSCHNEIDEN:

- Eine 50-PS-Pumpe, die mit 45.000 psi/3.200 bar läuft

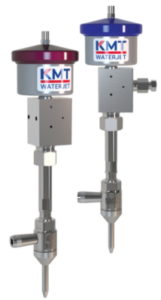

- Fünf Reinwasser-Schneidköpfe inklusive Verrohrung und Installationsmaterial

- Die Öffnungen des Schneidkopfes können entweder 0,17mm/0,007″ oder 0,15mm/0,006″ groß sein, je nach Dicke der Platte.

- Bei einer einzelnen Linie beträgt die Anzahl der gleichzeitig laufenden Schneidköpfe 3x

DOWNLOADS:

- KMT WATERJET CUTTING FCB FLYER

- KMT SL-VI 50 HP PUMPENPROSPEKT

- AQUALINE NUR-WASSER-SCHNEIDKOPF FLYER

Wasserstrahlschneiden von FCB in allen Dicken mit mehreren Schneidköpfen