Como a pressão afeta a velocidade de corte, a largura do corte e o uso do abrasivo.

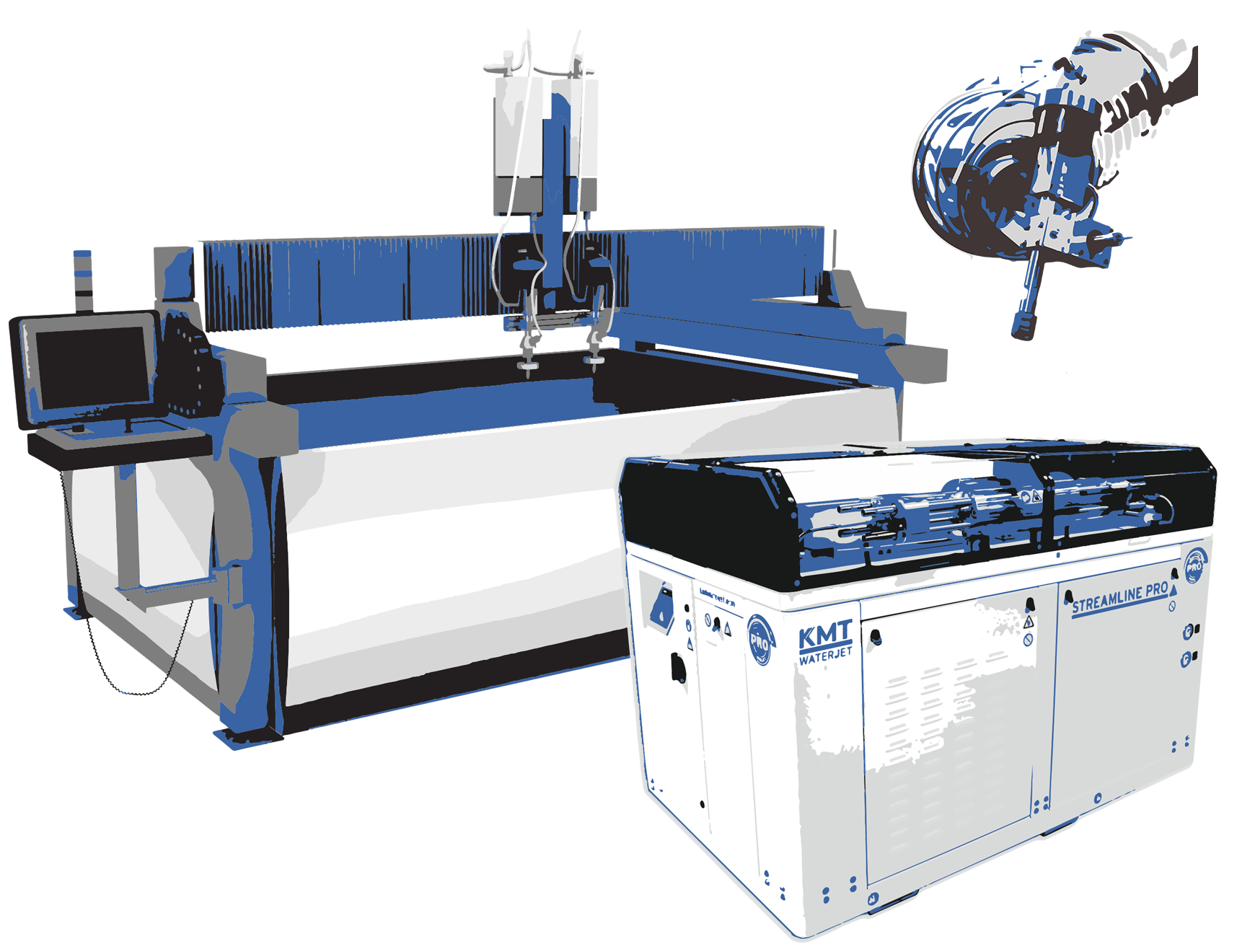

Nas últimas quatro décadas, as máquinas de jato de água abrasivo evoluíram de uma ferramenta de corte relativamente rudimentar nos anos 70 para uma máquina-ferramenta refinada usada em setores que vão desde a indústria aeroespacial até a indústria alimentícia.

Essa evolução ocorreu em grande parte devido ao desenvolvimento de materiais, projetos de sistemas eficientes, melhor controle da ferramenta de jato de água e a progressão natural para uma pressão mais alta.

COMO FUNCIONAM AS BOMBAS

Durante as duas primeiras décadas de corte com jato de água, eram típicos os aumentos relativamente pequenos nas pressões da bomba até 60.000 PSI (4.100 bar); durante a última década, as pressões da bomba saltaram para pressões de 90.000 PSI (6.200 bar).

As modernas máquinas de jato de água abrasivo usam uma bomba intensificadora ou uma bomba de acionamento direto para gerar as altas pressões necessárias para criar um fluxo de corte de alta velocidade. As bombas intensificadoras (veja a Figura 1) usam a hidráulica e o que é conhecido como princípio de intensificação, conforme mostrado na Figura 2. Esse princípio é semelhante ao observado em uma prensa hidráulica, em que a pressão vezes a área, ou P x A, é uma constante.

O óleo bombeado para o cilindro hidráulico a baixas pressões empurra o pistão, que tem um êmbolo conectado a ele. A área do pistão é 20 a 30 vezes maior que a área da extremidade do êmbolo. Portanto, a pressão mais baixa sobre a área maior do pistão é convertida em uma pressão mais alta sobre a área menor do êmbolo. Isso gera pressões de água que variam de 60 KSI a 90 KSI saindo da extremidade da válvula de retenção do cilindro.

PRESSÃO E VELOCIDADE

Será que uma pressão mais alta se traduz em velocidades de corte mais rápidas, menor custo por peça e, consequentemente, maior produtividade? Para responder a essa pergunta, primeiro precisamos definir alguns termos, incluindo a potência disponível do jato. Conforme definido pelos fabricantes de jato de água, a potência pode ser representada pela seguinte equação, em que K é uma constante, P é a pressão e A é a área da seção transversal do orifício:

Potência = K x P15 x A

Com base na equação, fica claro que, para uma potência constante, uma pressão mais alta usa um orifício de tamanho menor, e um orifício de tamanho maior só suportará uma pressão menor. Por exemplo, uma bomba de 50 HP operando a 60.000 PSI terá um orifício de tamanho máximo de 0,014 pol. com uma taxa de fluxo maior; usando a mesma potência a 90.000 PSI, você terá um orifício de tamanho máximo de 0,010 pol. com uma taxa de fluxo reduzida.

Se os dois jatos tiverem a mesma potência, onde você entra no potencial de aumento da velocidade de corte? A resposta pode ser encontrada simplificando ainda mais a equação, dividindo a potência pela área da seção transversal do jato (A) para obter a

Pd= K x p15

A potência da equação anterior depende da pressão e do volume, mas a densidade de potência depende apenas da pressão que a bomba está gerando e, por extensão, da velocidade do jato.

Lembre-se da física de uma operação de jato de água abrasivo. As partículas abrasivas são aceleradas pelo fluxo de água de alta velocidade; quanto maior a velocidade do jato, mais rápido as partículas abrasivas saem do tubo de mistura e maior a densidade de potência.

Essa maior densidade de potência do jato de 90 ksi permite velocidades de corte mais rápidas. Em outras palavras, uma pressão mais alta leva a um fluxo de água de maior velocidade, a partículas abrasivas mais rápidas e, por fim, a um corte mais rápido.

Figura 2

O princípio da intensificação pode ser descrito pela seguinte equação: Pressão do óleo (baixa) x Área do êmbolo (grande) = Pressão da água (alta) x Área do êmbolo (pequena).

Uso de abrasivos

O abrasivo tem uma influência significativa na eficiência operacional de um jato de água abrasivo e uma parte importante do custo operacional. As aplicações típicas usam granada como abrasivo, que é aluvial (solto, como nas praias) ou minerado e quimicamente inerte.

Os abrasivos são medidos em tamanhos de malha, uma referência aos tamanhos de tela de processamento, com números de malha maiores indicando abrasivos mais finos. Por exemplo, 220 mesh tem partículas mais finas do que 80 mesh. O corte de materiais frágeis, como o vidro, pode exigir abrasivos mais macios, como a olivina, para evitar lascas e rachaduras, razão pela qual é importante adequar o abrasivo à aplicação.

Cada número de malha tem uma faixa (ou distribuição) de tamanhos de partículas, e você deve tomar cuidado ao escolher um tubo de focalização para evitar o entupimento por partículas abrasivas muito grandes. Como regra geral, o diâmetro interno do tubo de focalização deve ser três vezes o tamanho da maior partícula abrasiva na distribuição.

Um fluxo de jato de água em uma determinada pressão tem um número finito de partículas abrasivas que podem ser adicionadas a ele antes que as partículas comecem a atrapalhar umas às outras. O excesso de abrasivo reduz a eficiência da transferência de momento e diminui a velocidade de corte. Esse limite é comumente chamado de taxa de carga de pico ou taxa máxima de alimentação de abrasivo . Quanto maior for o tamanho do orifício e o fluxo através do orifício, maior será a taxa de alimentação de abrasivo necessária para atingir a potência máxima de corte do jato. Isso também influencia o custo geral por peça. Quanto mais abrasivo o processo usar, maior será o custo por peça.

Voltando ao exemplo de 50 HP com a taxa de fluxo mais baixa do orifício de 0,010 pol. a 90 KSI, quando o jato está em sua taxa de carga máxima, o jato tem a potência máxima de corte. Para a mesma potência a uma pressão de 60 KSI, o jato do orifício de 0,014 pol. ainda não está em sua taxa de carga máxima devido à maior taxa de fluxo. A 60 KSI, o processo requer mais abrasivo para atingir seu pico e, portanto, mais uso total de abrasivo, o que afeta o custo da operação e o custo por peça.

Em resumo, uma pressão mais alta resulta em menos abrasivo necessário para atingir a potência máxima de corte, o que resulta em menos uso de abrasivo e em um custo menor por peça.

Largura do Kerf

Uma parte importante de qualquer conversa sobre corte com jato de água é a influência da largura do corte. O que é largura de corte? Em termos simples, é a largura do material que está sendo removido durante o processo de corte. Quanto maior o orifício, maior a largura do corte.

Especialmente ao cortar materiais caros, o corte com jato de água com um corte largo realmente não tem nenhuma vantagem. A alta densidade de potência, o orifício pequeno e o corte estreito de um sistema de 90 KSI ajudam a controlar o jato de água abrasivo em raios e cantos estreitos (consulte a Figura 3). É possível fazer ajustes nos sistemas de jato de água de KSI mais baixo com orifícios maiores, como reduzir a relação entre o diâmetro do tubo de focalização e o diâmetro do orifício para mais perto de 2,0 – ou seja, um jato de 0,014 pol. usaria um tubo de focalização de 0,030 pol. No entanto, isso pode reduzir a vida útil do tubo de focalização, pois mais partículas abrasivas entram em contato com as paredes do tubo durante a função de refocalização.

Figura 3

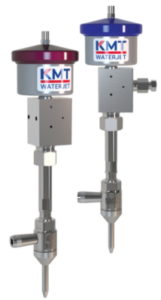

Em um cabeçote de corte por jato de água típico, as partículas abrasivas aceleram até atingir velocidades próximas às do fluxo de água e são reorientadas em um fluxo de corte coeso por meio de um tubo de focalização.

Decidindo a pressão correta

Pressões mais altas influenciam a capacidade de um jato de água abrasivo de cortar mais rápido, mas essa pergunta é feita com frequência: As pressões mais altas resultarão em ciclos de manutenção mais curtos e na redução da vida útil dos componentes, aumentando o custo por peça? Sim, se você estiver operando uma bomba projetada para 60.000 PSI a 90.000 PSI.

Uma nova geração de bombas de jato de água de 90.000 PSI foi projetada para operar nessas pressões ultra-altas. A vida útil média dos componentes das bombas atuais de 90 ksi é comparável à vida útil dos componentes das bombas de 60 ksi, resultando em ciclos de manutenção semelhantes, e os fabricantes de bombas de jato de água oferecem contratos de manutenção. Embora, como acontece com muitas tecnologias novas, algumas bombas de jato de água de 90 ksi tenham limitações quanto ao uso de fornecedores internos ou terceirizados para determinadas tarefas de manutenção.

Dito isso, a tecnologia da bomba de jato de água continua avançando e a pressão é grande. A decisão não se baseia tanto na pressão em que a bomba deve estar operando, 60 KSI ou 90 KSI, mas sim em como operar a bomba de 90 KSI em sintonia com os requisitos de produtividade da oficina.