My i wybrane strony trzecie używamy plików cookie lub podobnych technologii do celów technicznych oraz, za zgodą użytkownika, do innych celów. Użytkownik może wyrazić zgodę na korzystanie z takich technologii, używając przycisku "Akceptuj", zamykając niniejsze powiadomienie, przewijając tę stronę, wchodząc w interakcję z dowolnym łączem lub przyciskiem poza niniejszym powiadomieniem lub kontynuując przeglądanie w inny sposób.

- ROZWIĄZANIA DO CIĘCIA

- PRODUKTY

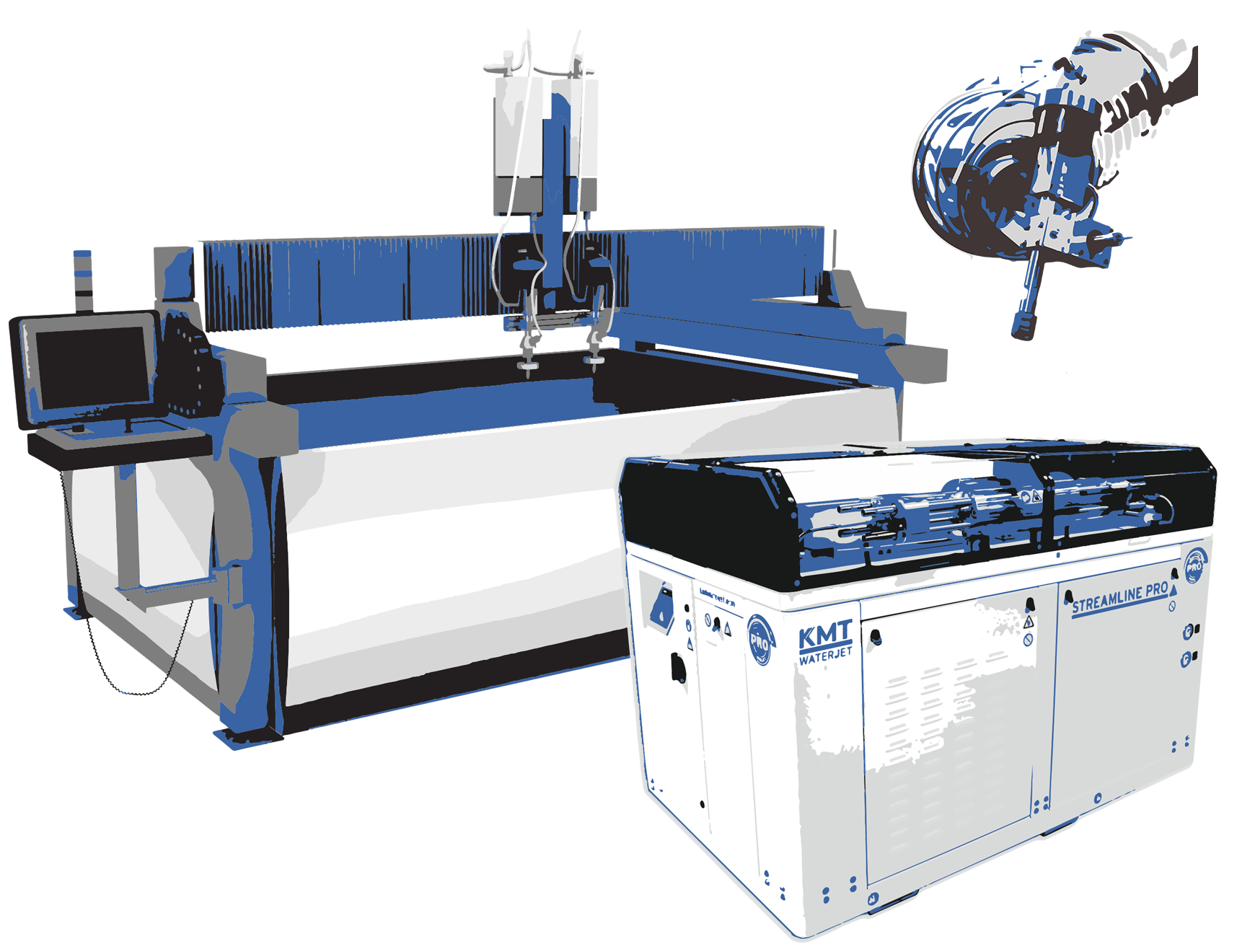

KOMPLETNE SYSTEMY

Maszyny partnerskie OEM KMT waterjet są zasilane pompami KMT o ciśnieniu od 6200 bar do 3800 bar, a instalacje są dostępne w ponad 100 krajach.

Pompy PRO 6200bar – najszybsze na świecie cięcie strumieniem wody

Pompy KMT Streamline PRO® 6200bar Waterjet znacznie zwiększą produkcję, tnąc w krótszym czasie i zużywając do 50% mniej ścierniwa, aby uzyskać najniższy koszt na część! Pompa PRO jest dostępna w trzech mocach do szerokiej gamy zastosowań cięcia: 125 i 60 KM

System przechowywania materiałów ściernych ABRALINE IV

Precyzyjnie monitoruje zużycie nadawy ściernego podczas całego procesu cięcia. Przeznaczone do dużych maszyn tnących pracujących w sposób ciągły i wyposażonych w wiele głowic tnących. Udźwig – 1.000 kg

Pompy STREAMLINE® SL-VI 4100bar

Pompy KMT Waterjet SL-VI mają dziesięciolecia sprawdzonej wydajności i są uważane za konia roboczego w branży! Seria pomp SL-VI jest dostępna w następujących wersjach: 15, 30, 50, i 100 KM

System przechowywania materiałów ściernych ABRALINE V

Precyzyjnie monitoruje zużycie nadawy ściernego podczas całego procesu cięcia. Zaprojektowane, aby zapewnić wystarczający posuw ścierniwa dla przeciętnych potrzeb skrawania. Udźwig – 425 kg

Pompa KMT CLASSIC V-Drive 4100bar

STREAMLINE® CLASSIC z napędem V-Drive łączy sprawdzoną koncepcję wzmacniacza KMT z energooszczędnym napędem i technologią sterowania, zapewniając oszczędność energii i wydajne cięcie strumieniem wody. Wyposażona w napęd silnikowy z regulacją prędkości, pompa CLASSIC V-Drive spełnia wszelkie kryteria dotyczące energooszczędnych maszyn.

Podajnik ścierniwa FEEDLINE V

Zoptymalizowane zużycie ścierniwa dla niestandardowych zastosowań. Sterowany za pomocą centralnego sterownika CNC lub potencjometru, FEEDLINE V dostarcza dyszy tnącej zoptymalizowany przepływ ścierniwa, oszczędzając materiał i koszty.

Pompa z napędem bezpośrednim TRILINE® 3800bar

Pompa TRILINE® ma doskonały stosunek ceny do jakości i może być używana jako samodzielne urządzenie do codziennych potrzeb cięcia.

FEEDLINE PRECISION Abrasive Meter

System Feedline Precision Abrasive Metering to ekonomiczna i niezawodna opcja dokładnego dostarczania ścierniwa do dyszy tnącej.

Systemy usuwania ścierniwa ATS

Nigdy więcej nie zatrzymuj produkcji w celu czyszczenia zbiornika. Zupełnie nowy ATS 2200 lub 4400 to idealny sposób na ulepszenie operacji cięcia strumieniem wody.

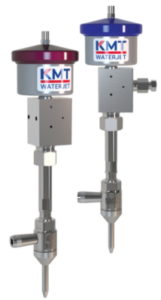

Głowice tnące diamentowe IDE®

Jednoczęściowa głowica tnąca KMT Waterjet IDE® (Integrated Diamond Eductor) jest przeznaczona do ciśnień do 4100 barów i 6200 barów i jest przełomem w dziedzinie dysz do cięcia strumieniem wody pod względem prostoty i maksymalnej wydajności.

Głowice tnące AUTOLINE®

Samonastawne elementy głowic tnących KMT AUTOLINE® 4100bar i PRO 6200bar zapewniają prawdziwe, idealne ustawienie, wydłużając żywotność rurek ogniskujących i komór mieszających.

Głowice tnące AQUALINE® tylko do wody

SPRAWDZONA WYDAJNOŚĆ PRZY EKSTREMALNYCH CIŚNIENIACH! Nasze pneumatyczne zawory do czystej wody AQUALINE® zyskały branżową reputację jako jedne z najszybszych i najbardziej niezawodnych głowic tnących do czystej wody w ekstremalnych warunkach pracy.

Aplikacja KMT CUT Calculator

Porównaj cięcie 6200 barów z cięciem 4100 barów i zobacz, o ile szybciej wykonasz zadanie i przy niższym koszcie na część! Aplikacja KMT Waterjet Cut Calculator 2.0 obejmuje 25 materiałów, oferuje szerszy zakres grubości podłoża, mocy, wielkości otworu i szybkości ścierania.

Pompa NEO 4100bar

Pompa KMT Waterjet NEO łączy w sobie ponad 50 lat doświadczenia, oferując niezrównane osiągnięcia technologiczne w zakresie cięcia strumieniem wody.

Pompa ARA 3800bar

Pompa wysokociśnieniowa Ara™ spełnia wszystkie niezbędne wymagania skutecznej, ekonomicznej i bezproblemowej pracy systemu cięcia strumieniem wody. Wysoce niezawodna konstrukcja wzmacniacza „SSEC” jest jedną z kluczowych cech pompy Ara.

- Kompletne systemy

- System przechowywania materiałów ściernych ABRALINE IV

- Pompy PRO 6200bar

- System przechowywania materiałów ściernych ABRALINE V

- Pompy SL-VI 4100bar

- Miernik napięcia zasilającego

- Pompa CLASSIC 3800bar

- Systemy usuwania ścierniwa ATS

- Pompa ARA 3800 bar

- Głowica tnąca diamentowa IDE

- Głowica tnąca AUTOLINE

- AQUALINE Głowica tnąca wyłącznie wodna

- Aplikacja Kalkulator Cięcia

- ZASTOSOWANIA/BRANŻE

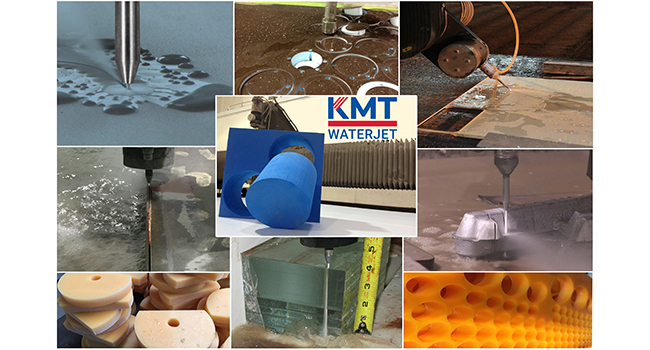

Produkty KMT Waterjet - najbardziej wszechstronna technologia cięcia

Od 1971 roku KMT Waterjet, produkowany w USA, jest liderem w projektowaniu nowych produktów zapewniających maksymalną produktywność i zwiększoną wydajność. Wraz z naszą globalną siecią integratorów OEM, koncentrujemy się na poprawie czasu pracy i rentowności przy najniższych kosztach na część.

KMT WATERJET PRODUCTS - Najbardziej wszechstronne NARZĘDZIE MASZYNOWE

Uznawany za wiodącego producenta pomp do strumieni wodnych na świecie, KMT Waterjet oferuje najszerszą gamę pomp do strumieni wodnych o wydajności od 6.200bar do 3.800bar.

Firmy z różnych branż używają produktów do cięcia KMT Waterjet z dużą skutecznością od czasu pionierskiej pierwszej instalacji strumienia wody w 1971 roku.

Dzięki swojej elastyczności i niezawodności, braku strefy wpływu ciepła, braku wtórnego wykańczania, technologia cięcia strumieniem wody nadaje się zarówno do dużych produkcji nestingowych, jak i małych serii i złożonych specjalistycznych zastosowań. Każdego dnia innowacyjne firmy odkrywają nowe zastosowania cięcia strumieniem wody, rozszerzając swoje możliwości produkcyjne oraz zwiększając wydajność i zyski.

- Jak działają pompy

- Jak działają strumienie wody ściernej

- Głowica tnąca

- Ciśnienie i prędkość

- Zastosowanie materiałów ściernych

- Szerokość szczeliny

- Wybór odpowiedniego ciśnienia

Podczas pierwszych dwóch dekad cięcia strumieniem wody, typowe były stosunkowo niewielkie przyrosty ciśnienia pompy do 60.000 PSI; w ciągu ostatniej dekady ciśnienie pompy skoczyło do ciśnienia 90.000 PSI.

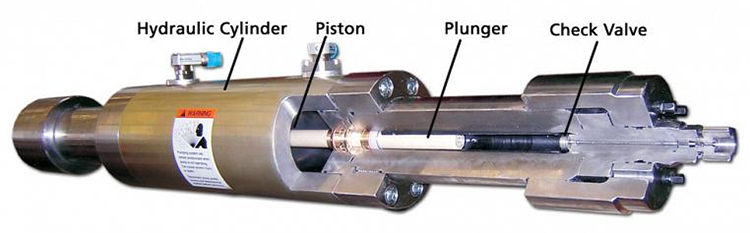

Nowoczesne maszyny do cięcia strumieniem wody wykorzystują pompę intensyfikującą lub pompę z napędem bezpośrednim do generowania wysokiego ciśnienia wymaganego do wytworzenia strumienia tnącego o dużej prędkości.

Pompy intensyfikatora (patrz Rysunek 1) wykorzystują hydraulikę i tak zwaną zasadę intensyfikacji, jak pokazano na Rysunek 2.

Zasada ta jest podobna do tej obserwowanej w prasie hydraulicznej, gdzie ciśnienie razy powierzchnia, czyli P × A, jest stałą.

Olej pompowany do cylindra hydraulicznego pod niskim ciśnieniem naciska na tłok, który jest połączony z tłokiem.

Powierzchnia tłoka jest 20 do 30 razy większa od powierzchni końca tłoka.

Tak więc niższe ciśnienie na większej powierzchni tłoka jest przekształcane w wyższe ciśnienie na mniejszej powierzchni tłoka.

Generuje to ciśnienie wody w zakresie od 60 KSI do 90 KSI wychodzące z zaworu zwrotnego na końcu cylindra.

Pompy intensyfikacyjne są również określane jako pompy o stałym ciśnieniu ze względu na ich zdolność do utrzymywania zadanego ciśnienia niezależnie od stanu, w jakim znajduje się pompa, czy to podczas suwu, czy na biegu jałowym.

Stan jałowy jest zwykle wynikiem zamknięcia przepływu przez zawór, gdy głowica przechodzi między cięciami lub osiąga koniec cięcia.

Pompy z napędem bezpośrednim wykorzystują wał korbowy do poruszania tłokami, które zwiększają ciśnienie wody do 60 KSI, bardzo podobnie do działania myjek ciśnieniowych. Pompy z napędem bezpośrednim, zwane również pompami o stałym przepływie, wymagają starannej kontroli podczas pracy na biegu jałowym, aby zapobiec nadmiernemu wzrostowi ciśnienia w układzie.

Rysunek 1: Pompy intensyfikacyjne są również określane jako pompy o stałym ciśnieniu ze względu na ich zdolność do utrzymywania zadanego ciśnienia niezależnie od stanu, w jakim znajduje się pompa.

Rysunek 2: Zasadę intensyfikacji można opisać następującym równaniem: Ciśnienie oleju (niskie) × Powierzchnia tłoka (duża) = Ciśnienie wody (wysokie) × Powierzchnia tłoka (mała).

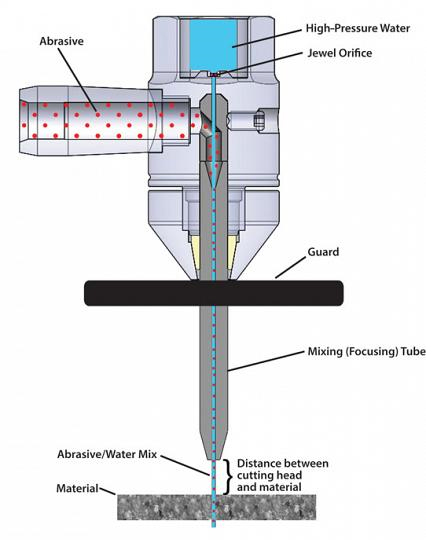

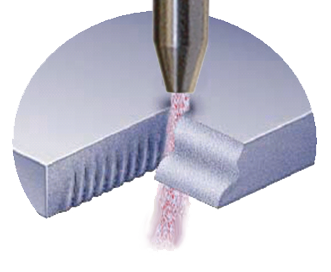

Cięcie abrazyjne strumieniem wody działa na zasadzie wykorzystania wody pod wysokim ciśnieniem generowanej przez pompę w celu wytworzenia strumienia o dużej prędkości przez otwór w kształcie klejnotu.

Klejnot jest punktem, w którym woda pod wysokim ciśnieniem przechodzi w wodę o dużej prędkości.

Ten strumień wody wytwarza podciśnienie w komorze mieszania, w której cząstki ścierne są porywane do strumienia o dużej prędkości.

Dzięki przenoszeniu pędu cząstki ścierne przyspieszają do prędkości zbliżonych do prędkości strumienia wody i są ponownie skupiane w spójny strumień tnący przez rurę ogniskującą przylegającą do komory mieszania (patrz rysunek 3 w następnej zakładce).

Ta mieszanina wody i ścierniwa wychodząca z rury mieszającej jest widocznym strumieniem tnącym.

W przypadku metali, cząstki ścierne są odpowiedzialne za zdolność cięcia strumienia, która zachodzi poprzez erozję.

W przypadku bardziej miękkich materiałów do cięcia przyczynia się woda pod wysokim ciśnieniem.

Kryza, komora mieszania i rura mieszająca razem tworzą to, co jest powszechnie określane jako głowica tnąca (patrz rysunek 3).

Konstrukcja głowicy tnącej ma kluczowe znaczenie.

Zużyta głowica lub niewydajna konstrukcja głowicy może zmniejszyć maksymalną możliwą prędkość cięcia o 10 do 20 procent.

Głowica tnąca, która konsekwentnie wystrzeliwuje strumień z otworu w dół środka rury ogniskującej (zwanej wyrównaniem), w połączeniu z wydajną konstrukcją komory mieszania, zapewnia dobrą wydajność cięcia.

Wyrównanie zapobiega również przedwczesnemu zużyciu rury ogniskującej i zapewnia, że energia nie jest marnowana przez strumień odchylający się od wewnętrznej ściany rury ogniskującej.

Aby zrównoważyć wydajność głowicy z żywotnością, wewnętrzna średnica rurki ogniskującej jest zwykle zalecana jako trzykrotność średnicy otworu klejnotu. Na przykład, otwór o średnicy 0,010 cala będzie połączony z rurką mieszającą o średnicy wewnętrznej 0,030 cala. (Uwaga: Terminy rura mieszająca i rura ogniskująca są używane zamiennie w branży strumieni wodnych).

Rysunek 3: W typowej głowicy do cięcia strumieniem wody cząstki ścierniwa przyspieszają do prędkości zbliżonych do prędkości strumienia wody i są ponownie skupiane w spójny strumień tnący przez rurę ogniskującą.

Czy wyższe ciśnienie przekłada się na większą prędkość cięcia, niższy koszt części, a w konsekwencji wyższą produktywność?

Aby odpowiedzieć na to pytanie, musimy najpierw zdefiniować kilka pojęć, w tym dostępną moc strumienia.

Zgodnie z definicją producentów strumieni wody, moc może być przedstawiona w następującym równaniu, gdzie K jest stałą, P jest ciśnieniem, a A jest polem przekroju poprzecznego kryzy:

Moc = K × P15 × A

Z równania jasno wynika, że dla stałej mocy wyższe ciśnienie wymaga mniejszego rozmiaru kryzy, a większy rozmiar kryzy będzie obsługiwał tylko niższe ciśnienie.

Na przykład, pompa o mocy 50 KM pracująca przy ciśnieniu 4.100 barów będzie obsługiwać maksymalny rozmiar kryzy 0,014 cala.

przy większym natężeniu przepływu; użycie tej samej mocy przy 6.200 bar będzie wymagało maksymalnego rozmiaru kryzy 0,010 cala.

przy zmniejszonym natężeniu przepływu.

Jeśli oba strumienie mają taką samą moc, to gdzie leży potencjał zwiększonej prędkości cięcia?

Odpowiedź można znaleźć poprzez dalsze uproszczenie równania, dzieląc moc przez pole przekroju strumienia (A), aby uzyskać gęstość mocy (Pd).

Tak jak poprzednio, K jest stałą, a P ciśnieniem.

Pd = K × P15

Moc z wcześniejszego równania zależy od ciśnienia i objętości, ale gęstość mocy zależy tylko od ciśnienia wytwarzanego przez pompę, a tym samym od prędkości strumienia.

Przypomnijmy sobie fizykę działania strumienia wody ściernej.

Cząstki ścierne są przyspieszane przez strumień wody o dużej prędkości; im większa prędkość strumienia, tym szybciej cząstki ścierne opuszczają rurę mieszającą i tym większa jest gęstość mocy.

Zwiększona gęstość mocy strumienia 90 KSI umożliwia szybsze cięcie.

Innymi słowy, wyższe ciśnienie prowadzi do strumienia wody o większej prędkości, szybszych cząstek ściernych i ostatecznie szybszego cięcia.

Materiał ścierny ma znaczący wpływ na wydajność operacyjną strumienia wody ściernej i stanowi główną część kosztów operacyjnych.

Typowe zastosowania wykorzystują granat jako materiał ścierny, który jest aluwialny (luźny, jak na plażach) lub wydobywany i chemicznie obojętny.

Materiały ścierne są mierzone w rozmiarach oczek, co stanowi odniesienie do rozmiarów sit procesowych, przy czym większa liczba oczek oznacza drobniejsze materiały ścierne.

Na przykład, 220 mesh ma drobniejsze cząstki niż 80 mesh.

Cięcie kruchych materiałów, takich jak szkło, może wymagać bardziej miękkich materiałów ściernych, takich jak oliwin, aby zapobiec odpryskiwaniu i pękaniu, dlatego ważne jest, aby dopasować materiał ścierny do zastosowania.

Każda liczba oczek ma zakres (lub rozkład) rozmiarów cząstek i należy zachować ostrożność przy wyborze rury ogniskującej, aby zapobiec zatykaniu się przez zbyt duże cząstki ścierne.

Zgodnie z ogólną zasadą, wewnętrzna średnica rury ogniskującej powinna być trzykrotnie większa od rozmiaru największej cząstki ściernej w rozkładzie.

Strumień wody pod danym ciśnieniem ma skończoną liczbę cząstek ścierniwa, które można do niego dodać, zanim cząstki zaczną sobie nawzajem przeszkadzać.

Zbyt duża ilość ścierniwa zmniejsza wydajność przenoszenia pędu i spowalnia prędkość cięcia.

Limit ten jest powszechnie określany jako współczynnik obciążenia szczytowego lub maksymalna prędkość posuwu ścierniwa.

Im większy rozmiar otworu i przepływ przez otwór, tym większa szybkość podawania ścierniwa wymagana do osiągnięcia maksymalnej mocy cięcia strumienia.

Ma to również wpływ na całkowity koszt jednej części.

Im więcej ścierniwa zużywa proces, tym wyższy jest koszt jednej części.

Wracając do przykładu 50 KM z niższym natężeniem przepływu 0,010 cala.

przy 90 KSI, gdy strumień osiąga szczytowy współczynnik obciążenia, strumień ma maksymalną moc cięcia.

Dla tej samej mocy przy ciśnieniu 60 KSI, strumień z kryzy 0,014 cala.

nadal nie osiąga szczytowego współczynnika obciążenia z powodu wyższego natężenia przepływu.

Przy ciśnieniu 60 KSI proces wymaga dodatkowego ścierniwa, aby osiągnąć swój szczyt, a tym samym większe całkowite zużycie ścierniwa, co wpływa na koszt operacji i koszt na część.

Podsumowując, wyższe ciśnienie prowadzi do mniejszej ilości ścierniwa wymaganego do osiągnięcia maksymalnej mocy cięcia, co prowadzi do mniejszego zużycia ścierniwa i niższego kosztu na część.

Ważną częścią każdej rozmowy dotyczącej cięcia strumieniem wody  jest wpływ szerokości rzazu.

jest wpływ szerokości rzazu.

Czym jest szerokość rzazu?

Mówiąc najprościej, jest to szerokość materiału usuwanego podczas procesu cięcia.

Im większy otwór, tym szersza szczelina cięcia.

Szczególnie w przypadku cięcia drogich materiałów, cięcie strumieniem wody z szerokim rzazem nie ma żadnych zalet.

Wysoka gęstość mocy, mały otwór i wąski rzaz systemu 90-KSI pomagają kontrolować strumień wody ściernej wokół ciasnych promieni i narożników.

Systemy strumieniowe o niższym KSI z większymi otworami można dostosować, np. zmniejszając stosunek średnicy rury ogniskującej do średnicy otworu do 2,0, co oznacza, że strumień o średnicy 0,014 cala wykorzystywałby otwór o średnicy 0,030 cala.

strumień używałby rury ogniskującej o średnicy 0,030 cala.

rury ogniskującej.

Może to jednak skrócić żywotność rury ogniskującej, ponieważ więcej cząstek ściernych wchodzi w kontakt ze ściankami rury podczas funkcji ponownego ogniskowania.

Wyższe ciśnienie wpływa na zdolność strumienia wody ściernej do szybszego cięcia, ale to pytanie jest często zadawane: Czy wyższe ciśnienie spowoduje krótsze cykle konserwacji i skrócenie żywotności podzespołów, zwiększając koszt każdej części?

Tak, jeśli pompa zaprojektowana dla ciśnienia 60.000 PSI będzie pracować przy ciśnieniu 90.000 PSI.

Nowa generacja pomp strumieniowych o ciśnieniu 6.200 barów została zaprojektowana do pracy przy tak wysokich ciśnieniach.

Średni okres eksploatacji podzespołów w obecnych pompach 90-KSI jest porównywalny z okresem eksploatacji podzespołów w pompach 60-KSI, co skutkuje podobnymi cyklami konserwacji, a producenci pomp strumieniowych oferują umowy serwisowe.

Podobnie jak w przypadku wielu nowych technologii, niektóre pompy strumieniowe 90-KSI mają ograniczenia dotyczące korzystania z wewnętrznych lub zewnętrznych dostawców do niektórych zadań konserwacyjnych.

Niemniej jednak, technologia pomp strumieniowych nadal idzie naprzód, a presja jest coraz większa.

Decyzja w mniejszym stopniu zależy od ciśnienia, z jakim pompa ma pracować, 60 KSI czy 90 KSI, ale bardziej od tego, jak obsługiwać pompę 90 KSI zgodnie z wymaganiami produktywności warsztatu.

strumień wody - najbardziej wszechstronne narzędzie do cięcia maszynowego

Istnieją cztery krytyczne czynniki, które odróżniają cięcie strumieniem wody od innych metod cięcia:

– Wszechstronność i elastyczność

– Wysoka precyzja cięcia bez odpadów i eliminacja większości drugich operacji wykończeniowych

– Możliwość cięcia prawie wszystkich rodzajów materiałów i grubości – od cienkich folii do grubości 12″| 305 mm

– Cięcie strumieniem wody łączy się z innymi metodami przetwarzania: laserem, piłami, cięciem plazmowym i wykrawaniem

ZALETY CIĘCIA STRUMIENIEM WODY

– Wysoka dokładność powtórzeń | Cięcie bliskie siatki

– Przyjazny dla środowiska

– Mała szerokość cięcia (Kerf)

– Lepsze wykorzystanie materiałów

– Cięcie materiałów wielowarstwowych

– Wysokie prędkości dla większości materiałów

– Łatwa adaptacja do automatyzacji

– Systemy konturowania

– Łatwe programowanie w standardowych systemach CAD/CAM

– Możliwość cięcia w wielu osiach

– Umożliwia szybkie prototypowanie

– Wymagane minimalne mocowanie

– Niskie siły styczne na materiale

– Strefa bez wpływu ciepła

– Brak wpływu stresu

– Brak zgniatania materiału

– Brak ostrzenia narzędzi

– Brak uwalniania pyłu, oparów lub gazów

ZASADA DZIAŁANIA POMPY INTENSYFIKATORA

Silnik elektryczny napędza pompę wzmacniacza zwiększającą ciśnienie w obwodzie oleju wzmacniacza, gdzie ciśnienie jest zwiększane 20-krotnie i podawane do układu.

TECHNOLOGIA POMP WYSOKOCIŚNIENIOWYCH

Pompa strumienia wody zwiększa ciśnienie wody do tysięcy funtów na cal kwadratowy. Napędza ona wodę pod ciśnieniem przez głowicę tnącą w celu emisji z dużą prędkością.

Przy tak ważnej roli do spełnienia, pompa musi być w stanie sprostać wysokim wymaganiom w zakresie użytkowania i precyzji.

Opcje obejmują dwa warianty pomp do zwiększania ciśnienia wody do cięcia – Intensifier i Direct Drive.

Pompy wzmacniacza działają w oparciu o silnik elektryczny napędzający pompę hydrauliczną, która wytwarza ciśnienie w obwodzie płynu wzmacniacza.

Ciśnienie jest następnie zwiększane dwudziestokrotnie i przekazywane do wysokociśnieniowego systemu wodnego, aby zapewnić stałe ciśnienie do 6.200 barów.

Pompy intensyfikujące są niezbędne do precyzyjnego cięcia w branżach takich jak lotnictwo, motoryzacja i urządzenia medyczne. Są również niezbędne do skomplikowanych prac związanych z inkrustacją płytek i kamienia.

Pompy z napędem bezpośrednim oferują duże ilości wody pod wysokim ciśnieniem. Ich zakres ciśnienia jest jednak ograniczony do 55.000-60.000 PSI | 3.800-4.100 bar, więc pompy z napędem bezpośrednim są najlepiej wykorzystywane w zastosowaniach, w których wymagana jest moc cięcia bez precyzyjnej dokładności.

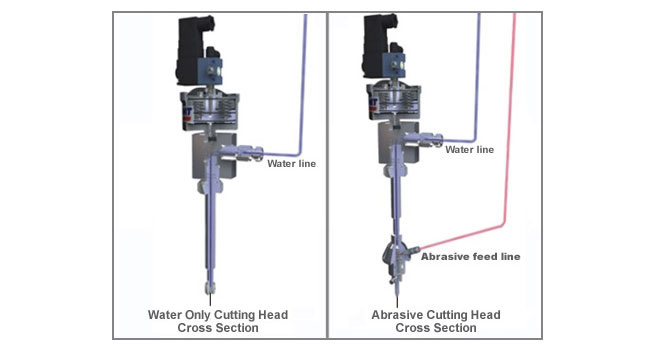

GŁOWICE DO CIĘCIA WODNEGO I ORYFERY DIAMENTOWE | TYLKO WODNE I ŚCIERNE

Głowice tnące z czystą wodą

- Woda jest doprowadzana do głowicy tnącej przez specjalnie zaprojektowane, odporne na ciśnienie elastyczne rurociągi.

- Głowica tnąca wykorzystująca wyłącznie czystą wodę składa się z pneumatycznie sterowanego zaworu i rurki dyszy z kryzą z kamienia szlachetnego, zwykle wykonaną z szafiru lub diamentu, na wylocie.

- Strumień tnący opuszcza otwór z prędkością do trzech razy większą od prędkości dźwięku.

Ścierne głowice tnące

- Specjalna głowica ścierna jest zamontowana na dyszy wodnej, gdzie ścierniwo jest mieszane z wodą pod ciśnieniem.

- Ruch głowicy tnącej jest zazwyczaj sterowany CNC przez jednostkę tnącą strumieniem wody.

- Wczesne wykrycie punktów wycieku chroni korpus kryzy, rurę dyszy i nakrętkę dyszy przed uszkodzeniem, wskazując, czy połączenia wymagają dokręcenia lub wymiany uszczelek.

- Unikalna konstrukcja głowicy tnącej umożliwia wymianę uszczelek w czasie krótszym niż pięć minut i bez użycia narzędzi.

- Precyzyjna wydajność w połączeniu z łatwą konserwacją głowic tnących KMT Waterjet oferuje bezkonkurencyjną wartość.

- Prosta konstrukcja umożliwia wymianę otworów w ciągu kilku sekund bez konieczności użycia jakichkolwiek narzędzi.

CIĘCIE WZDŁUŻNE STRUMIENIEM WODY I CIĘCIE ŚCIERNE STRUMIENIEM WODY

Cięcie strumieniem wody przy użyciu czystej wody

- Bardzo popularnym zastosowaniem technologii strumienia wody jest cięcie wodą miękkich materiałów, takich jak tworzywa sztuczne, tekstylia, papier, materiały uszczelniające, folie metalowe, sklejka i żywność.

- Zwykła przefiltrowana woda z kranu jest poddawana ciśnieniu i przepuszczana przez niewielki otwór w kształcie drogocennego diamentu, wytwarzając bardzo silny strumień tnący.

- Strumień tnący opuszcza otwór z prędkością do trzech razy większą niż prędkość dźwięku.

- Strumień ten może ciąć materiały z dużą prędkością, zależną od właściwości materiału.

Cięcie ścierne

- Metody cięcia ściernego są stosowane do twardych materiałów, takich jak metal, szkło, minerały, beton, kompozyty szklane, ceramika, aluminium lub tlenek krzemu.

- Garnet jest dodawany tam, gdzie czysta woda nie jest w stanie prawidłowo przeciąć materiału.

- W procesie cięcia ściernego do strumienia wody dodawane są drobne cząstki ścierne.

- W głowicy tnącej woda, powietrze i ścierniwo są mieszane i wtłaczane przez rurę ogniskującą z dużą prędkością.

- Powstały w ten sposób wysokoenergetyczny strumień jest zdolny do mikroerodowania, wiercenia i cięcia materiałów o grubości do 18 cali, tytanu i aluminium, a także metali, ceramiki, skał i szkła kuloodpornego.

Welcome to KMT Waterjet. To continue, please select a language from the options below.

HELP CENTER

Contact form

KMT Waterjet has global offices to assist you in your region. Contact us using the following form, and the message will be forwarded to the local office which can provide the best support.

CENTRUM POMOCY

Formularz kontaktowy

KMT Waterjet posiada biura na całym świecie, aby pomóc Ci w Twoim regionie. Skontaktuj się z nami za pomocą poniższego formularza, a wiadomość zostanie przekazana do lokalnego biura, które może zapewnić najlepsze wsparcie.