Une nouvelle technologie simplifie la fabrication des moteurs à réaction

L’électroérosion à fil est souvent utilisée pour la fabrication de turbines de moteurs à réaction, car cette technologie permet d’obtenir des coupes étroites pour des formes précises et complexes.

Le revers de la médaille est que l’électroérosion à fil est un processus de fabrication qui prend du temps, tant au niveau de l’installation que du traitement. Il s’agit également d’un processus de fabrication thermique qui influence les propriétés du matériau. Ce problème peut désormais être résolu grâce à la nouvelle technologie innovante de découpe au jet d’eau.

La fabrication de turbines pour les moteurs à réaction est un processus qui prend du temps et qui exige une extrême précision. L’électroérosion à fil étant reconnue comme une technologie d’usinage assez lente, un fournisseur international de moteurs à réaction a étudié la possibilité de réduire le temps de fabrication des pièces fixes des turbines en remplaçant l’électroérosion à fil par d’autres technologies de traitement. Le défi consistait à trouver une technologie capable de répondre aux exigences élevées.

Les technologies de découpe thermique telles que le laser et le laser à fibre ont été testées, mais l’impact de la chaleur sur le matériau étant trop important, la découpe au laser a dû être rejetée. L’étape suivante a consisté à étudier la possibilité d’utiliser la technologie du jet d’eau. Les contours en forme de goutte de la turbine à réaction nécessitaient un usinage sur cinq axes et en même temps une coupe très étroite pour traiter les petits contours, les angles aigus, les petites tolérances, avec une surface de coupe fine.

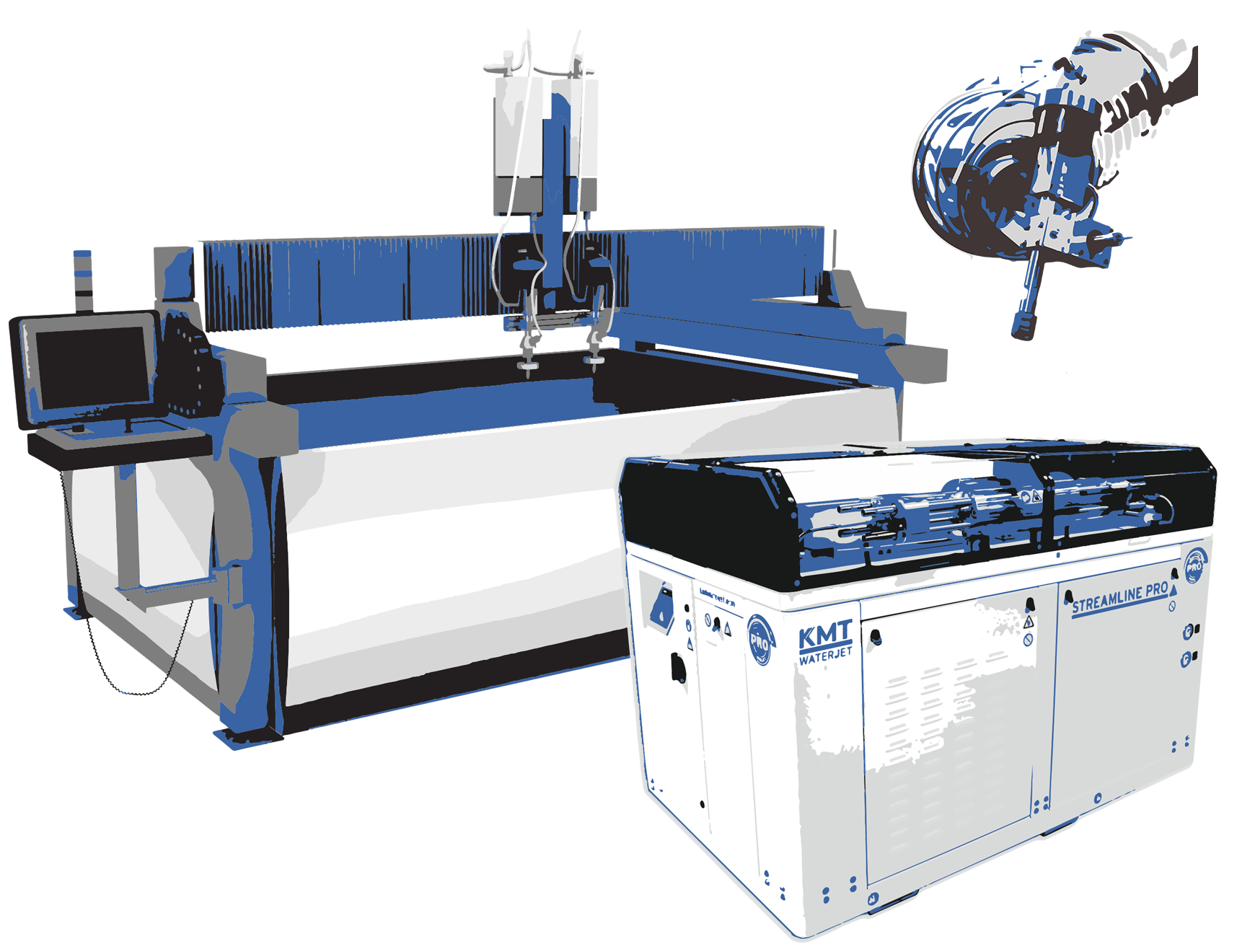

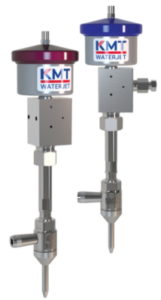

La découpe traditionnelle au jet d’eau était difficile à appliquer, mais la découverte de la nouvelle FiveX Ultra de Water Jet Sweden a fait naître une opportunité. FiveX Ultra est une machine de découpe 3D complète (découpe 0-120˚) conçue pour gérer des tâches de découpe de haute précision. Comme FiveX Ultra peut être équipée d’un outil de micro-découpe FAWJ, elle permet également des découpes extrêmement fines jusqu’à 300 my, pour des formes précises et complexes.

Après avoir visité le Water Jet Sweden Demo Center, à Ronneby en Suède, le développement d’une nouvelle routine de fabrication pour les turbines de moteurs à réaction a commencé.

La découpe au jet d’eau est un processus de découpe à froid, ce qui permet d’éviter les zones affectées par la chaleur et d’obtenir une surface de découpe lisse et satinée. L’étroitesse du faisceau de coupe du micro-outil de coupe a permis de découper des angles suffisamment nets, mais il a fallu ajuster le faisceau de coupe légèrement conique, caractéristique de la découpe au jet d’eau. La fonction TVL (contrôle de l’angle conique, vitesse variable et compensation du retard) a été réglée avec précision pour obtenir un profil de coupe approuvé.

L’impossibilité d’effectuer des mesures directes des pièces a constitué un défi dans le processus de travail. Au lieu de cela, des interprètes sont utilisés pour vérifier la précision du contour. Par petites étapes, le processus a été progressivement optimisé pour obtenir finalement un profil correct et précis.

« Nous avons mis au point un processus d’optimisation des paramètres de coupe pour la production de turbines, en utilisant une combinaison unique de notre nouvelle machine de découpe au jet d’eau 3D et de notre outil de micro-découpe FAWJ », explique Tony Ryd, cofondateur et directeur technique de Water Jet Sweden.

Des gains de temps ont été réalisés à plusieurs étapes du processus de fabrication. Le temps de coupe n’est pas le seul à s’être amélioré. Le temps de préparation

Un nouvel outil d’étalonnage automatique a permis de réduire considérablement le temps écoulé entre le chargement et le début de la production.

« Les fabricants de turbines du monde entier qui souhaitent gagner du temps et de l’argent sont invités à nous contacter. Nous disposons d’une solution unique combinée à une vaste expérience de l’usinage efficace par jet d’eau à usage industriel », conclut Toy Ryd.