Wie der Druck die Schnittgeschwindigkeit, die Schnittfugenbreite und den Einsatz von Abrasivmitteln beeinflusst.

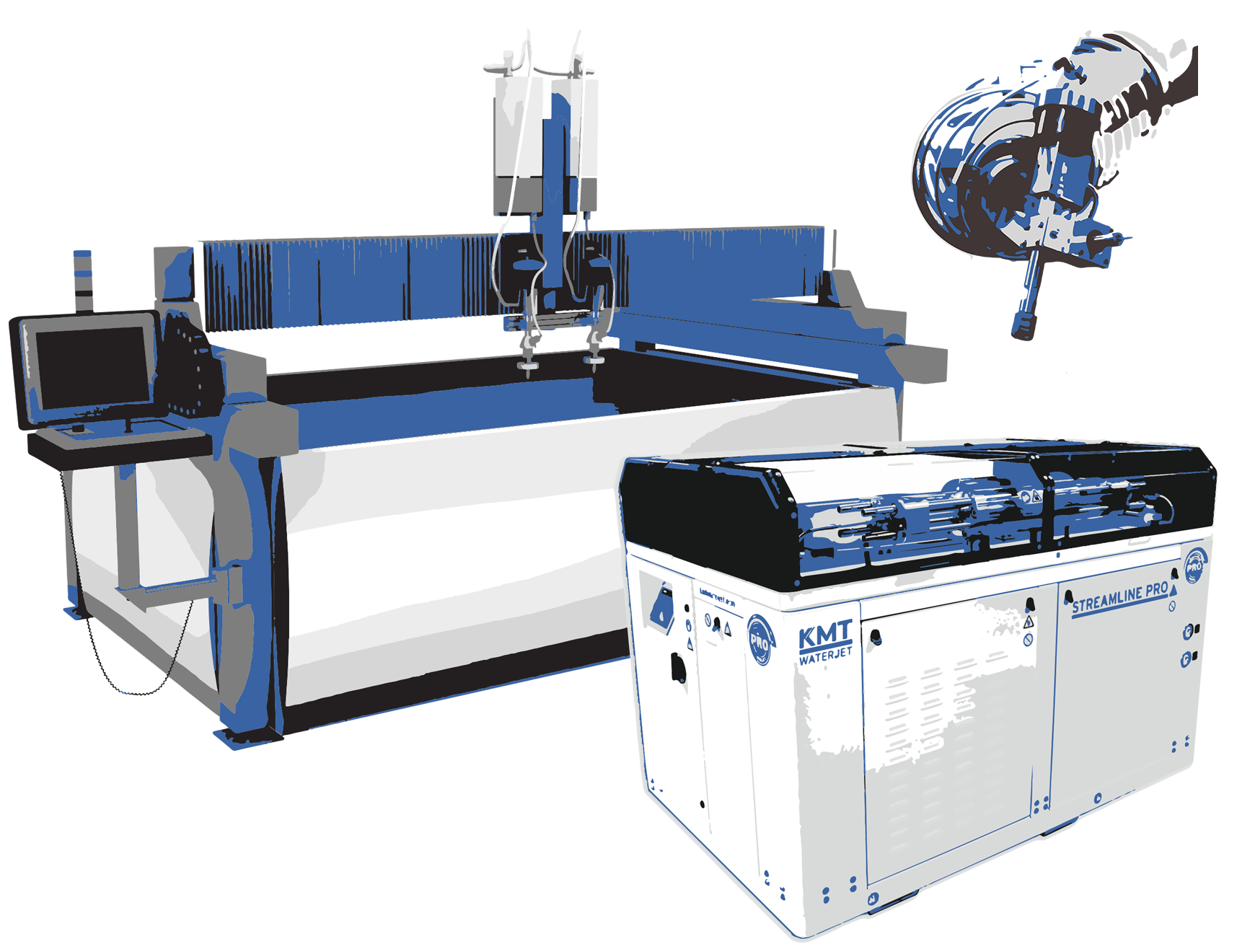

In den letzten vier Jahrzehnten haben sich Abrasiv-Wasserstrahlmaschinen von einem relativ groben Schneidwerkzeug in den 1970er Jahren zu einer raffinierten Werkzeugmaschine entwickelt, die in Sektoren von der Luft- und Raumfahrt bis hin zur Lebensmittelindustrie eingesetzt wird.

Diese Entwicklung ist zum großen Teil auf die Entwicklung von Materialien, effiziente Systemdesigns, eine bessere Kontrolle des Wasserstrahlwerkzeugs und die natürliche Entwicklung hin zu höherem Druck zurückzuführen.

WIE PUMPEN FUNKTIONIEREN

Während der ersten zwei Jahrzehnte des Wasserstrahlschneidens waren relativ kleine Steigerungen des Pumpendrucks bis zu 4.100 bar (60.000 PSI) typisch. Im letzten Jahrzehnt stieg der Pumpendruck sprunghaft auf 6.200 bar (90.000 PSI) an.

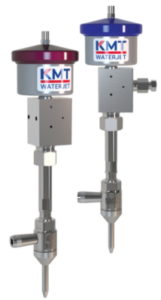

Moderne Abrasiv-Wasserstrahlmaschinen verwenden entweder eine Druckerhöhungspumpe oder eine direkt angetriebene Pumpe , um den hohen Druck zu erzeugen, der zur Erzeugung eines Hochgeschwindigkeits-Schneidstrahls erforderlich ist. Druckerhöhungspumpen (siehe Abbildung 1) nutzen die Hydraulik und das so genannte Verstärkungsprinzip, wie in Abbildung 2 dargestellt . Dieses Prinzip ähnelt dem einer hydraulischen Presse, bei der Druck mal Fläche, oder P x A, eine Konstante ist.

Öl, das mit niedrigem Druck in den Hydraulikzylinder gepumpt wird, drückt gegen den Kolben, der mit einem Stößel verbunden ist. Die Fläche des Kolbens ist 20 bis 30 Mal so groß wie die Fläche am Ende des Stößels. Der niedrigere Druck auf der größeren Fläche des Kolbens wird also in einen höheren Druck auf der kleineren Fläche des Plungers umgewandelt. Dies erzeugt einen Wasserdruck von 60 KSI bis 90 KSI, der aus dem Rückschlagventil am Ende des Zylinders austritt.

DRUCK UND GESCHWINDIGKEIT

Führt ein höherer Druck zu schnelleren Schnittgeschwindigkeiten, niedrigeren Kosten pro Teil und folglich zu einer höheren Produktivität? Um diese Frage zu beantworten, müssen wir zunächst einige Begriffe definieren, darunter die verfügbare Leistung des Strahls. Wie von den Wasserstrahlherstellern definiert, kann die Leistung in der folgenden Gleichung dargestellt werden, wobei K eine Konstante, P der Druck und A die Querschnittsfläche der Düse ist:

Leistung = K x P15 x A

Aus der Gleichung geht hervor, dass bei einer konstanten Leistung ein höherer Druck eine kleinere Düsengröße erfordert und eine größere Düsengröße nur einen niedrigeren Druck unterstützt. Eine 50-PS-Pumpe, die bei 4.100 bar läuft, benötigt beispielsweise eine maximale Düsengröße von 0,014 Zoll bei einer größeren Durchflussmenge. Bei gleicher Leistung und 6.200 bar wird eine maximale Düsengröße von 0,010 Zoll bei einer geringeren Durchflussmenge benötigt.

Wenn beide Düsen die gleiche Leistung haben, wo kommt dann das erhöhte Schnittgeschwindigkeitspotenzial ins Spiel? Die Antwort finden Sie, wenn Sie die Gleichung weiter vereinfachen und die Leistung durch die Querschnittsfläche des Strahls (A) teilen, um die

Pd= K x p15

Die Leistung aus der früheren Gleichung hängt von Druck und Volumen ab, aber die Leistungsdichte hängt nur von dem Druck ab, den die Pumpe erzeugt, und damit auch von der Strahlgeschwindigkeit.

Erinnern Sie sich an die Physik eines Abrasiv-Wasserstrahlverfahrens. Die Abrasivpartikel werden durch den Hochgeschwindigkeits-Wasserstrahl beschleunigt. Je höher die Strahlgeschwindigkeit, desto schneller verlassen die Abrasivpartikel das Mischrohr und desto größer ist die Leistungsdichte.

Diese höhere Leistungsdichte des 90-KSI-Strahls ermöglicht schnellere Schnittgeschwindigkeiten. Anders ausgedrückt: Ein höherer Druck führt zu einem schnelleren Wasserstrahl, schnelleren Abrasivpartikeln und letztlich zu einem schnelleren Schnitt.

Abbildung 2

Das Verstärkungsprinzip kann durch die folgende Gleichung beschrieben werden: Öldruck (niedrig) x Kolbenfläche (groß) = Wasserdruck (hoch) x Plungerfläche (klein).

Verwendung von Schleifmitteln

Das Abrasivmittel hat einen erheblichen Einfluss auf die Betriebseffizienz eines Abrasivwasserstrahls und macht einen Großteil der Betriebskosten aus. Typische Anwendungen verwenden Granat als Abrasivmittel, das alluvial (lose, wie an Stränden) oder abgebaut und chemisch inert ist.

Schleifmittel werden in Maschenweiten gemessen , eine Referenz zu den Verarbeitungssiebgrößen, wobei größere Maschenzahlen feinere Schleifmittel anzeigen. Zum Beispiel hat 220 Mesh feinere Partikel als 80 Mesh. Für das Schneiden von spröden Materialien wie Glas sind unter Umständen weichere Schleifmittel wie Olivin erforderlich, um Abplatzungen und Risse zu vermeiden. Deshalb ist es wichtig, das Schleifmittel auf die Anwendung abzustimmen.

Jede Maschenzahl hat einen Bereich (oder eine Verteilung) von Partikelgrößen, und bei der Auswahl eines Fokussierrohrs muss darauf geachtet werden, dass es nicht durch zu große Schleifpartikel verstopft wird. Als allgemeine Regel gilt, dass der Innendurchmesser des Fokussierrohrs dreimal so groß sein sollte wie die Größe des größten Schleifpartikels in der Verteilung.

Einem Wasserstrahl mit einem bestimmten Druck kann nur eine begrenzte Anzahl von Abrasivpartikeln hinzugefügt werden, bevor die Partikel einander in die Quere kommen. Zu viel Abrasivmittel verringert die Effizienz der Impulsübertragung und verlangsamt die Schneidgeschwindigkeit. Diese Grenze wird üblicherweise als Spitzenbelastungsgrad oder maximale Abrasivmittelzufuhr bezeichnet. Je größer die Düsenöffnung und der Durchfluss durch die Düsenöffnung sind, desto höher ist die Abrasivmittelzufuhr, die erforderlich ist, um die maximale Schneidleistung des Strahls zu erreichen. Dies wirkt sich auch auf die Gesamtkosten pro Teil aus. Je mehr Abrasivmittel das Verfahren verbraucht, desto höher sind die Kosten pro Teil.

Um auf das 50-PS-Beispiel mit der niedrigeren Durchflussrate der 0,010-Zoll-Düse bei 90 KSI zurückzukommen: Wenn der Strahl sein maximales Beladungsverhältnis erreicht, hat der Strahl seine maximale Schneidleistung. Bei der gleichen Leistung und einem Druck von 60 KSI erreicht der Strahl mit der 0,014-Zoll-Düse aufgrund der höheren Durchflussrate immer noch nicht sein maximales Belastungsverhältnis. Bei 60 KSI benötigt der Prozess zusätzliches Abrasivmittel, um seinen Spitzenwert zu erreichen, und damit mehr Abrasivmittel insgesamt, was sich auf die Kosten des Betriebs und die Kosten pro Teil auswirkt.

Zusammenfassend lässt sich sagen, dass ein höherer Druck dazu führt, dass weniger Abrasivmittel benötigt wird, um die maximale Schneidleistung zu erreichen, was zu einem geringeren Abrasivmittelverbrauch und niedrigeren Kosten pro Teil führt.

Spaltbreite

Ein wichtiger Bestandteil eines jeden Wasserstrahlschneidegesprächs ist der Einfluss der Schnittfugenbreite. Was ist die Schnittfugenbreite? Einfach ausgedrückt, handelt es sich um die Breite des Materials, das beim Schneiden entfernt wird. Je größer die Öffnung, desto breiter der Schnittspalt.

Vor allem beim Schneiden von teurem Material hat das Wasserstrahlschneiden mit einer breiten Schnittfuge keine wirklichen Vorteile. Die hohe Leistungsdichte, die kleine Öffnung und der schmale Schnittspalt eines 90-KSI-Systems helfen dabei, den Abrasivwasserstrahl um enge Radien und Ecken zu steuern (siehe Abbildung 3). Bei Wasserstrahlsystemen mit niedrigerem KSI und größeren Düsenöffnungen können Anpassungen vorgenommen werden, z. B. die Verringerung des Verhältnisses von Fokussierrohrdurchmesser zu Düsendurchmesser auf 2,0, d. h. für einen Strahl von 0,014 Zoll wird ein Fokussierrohr von 0,030 Zoll verwendet. Dies kann jedoch die Lebensdauer des Fokussierrohrs verkürzen, da während der Refokussierungsfunktion mehr abrasive Partikel mit den Rohrwänden in Kontakt kommen.

Abbildung 3

In einem typischen Wasserstrahlschneidkopf werden die Abrasivpartikel auf eine Geschwindigkeit nahe der des Wasserstroms beschleunigt und durch ein Fokussierrohr zu einem kohäsiven Schneidestrom refokussiert.

Die Entscheidung für den richtigen Druck

Höhere Drücke beeinflussen die Fähigkeit eines Abrasivwasserstrahls, schneller zu schneiden, aber diese Frage wird oft gestellt: Führen höhere Drücke zu kürzeren Wartungszyklen und einer geringeren Lebensdauer der Komponenten, was die Kosten pro Teil erhöht? Ja, wenn Sie eine Pumpe, die für 4.100 bar ausgelegt ist, mit einem Druck von 6.200 bar betreiben.

Eine neue Generation von 90.200-PSI-Wasserstrahlpumpen ist für den Betrieb bei diesen ultrahohen Drücken ausgelegt. Die durchschnittliche Lebensdauer der Komponenten aktueller 90-KSI-Pumpen ist vergleichbar mit der Lebensdauer der Komponenten von 60-KSI-Pumpen, was zu ähnlichen Wartungszyklen führt, und die Wasserstrahlpumpenhersteller bieten Wartungsverträge an. Wie bei vielen neuen Technologien gibt es jedoch auch bei einigen 90-KSI-Wasserstrahlpumpen Einschränkungen für den Einsatz eigener oder fremder Dienstleister für bestimmte Wartungsaufgaben.

Dennoch schreitet die Technologie der Wasserstrahlpumpen weiter voran, und der Druck ist hoch. Die Entscheidung liegt weniger darin, mit welchem Druck die Pumpe arbeiten muss, 60 KSI oder 90 KSI, sondern vielmehr darin, wie man die 90-KSI-Pumpe im Einklang mit den Produktivitätsanforderungen der Werkstatt betreiben kann.