L’influence de la pression sur la vitesse de coupe, la largeur du trait de scie et l’utilisation d’abrasifs.

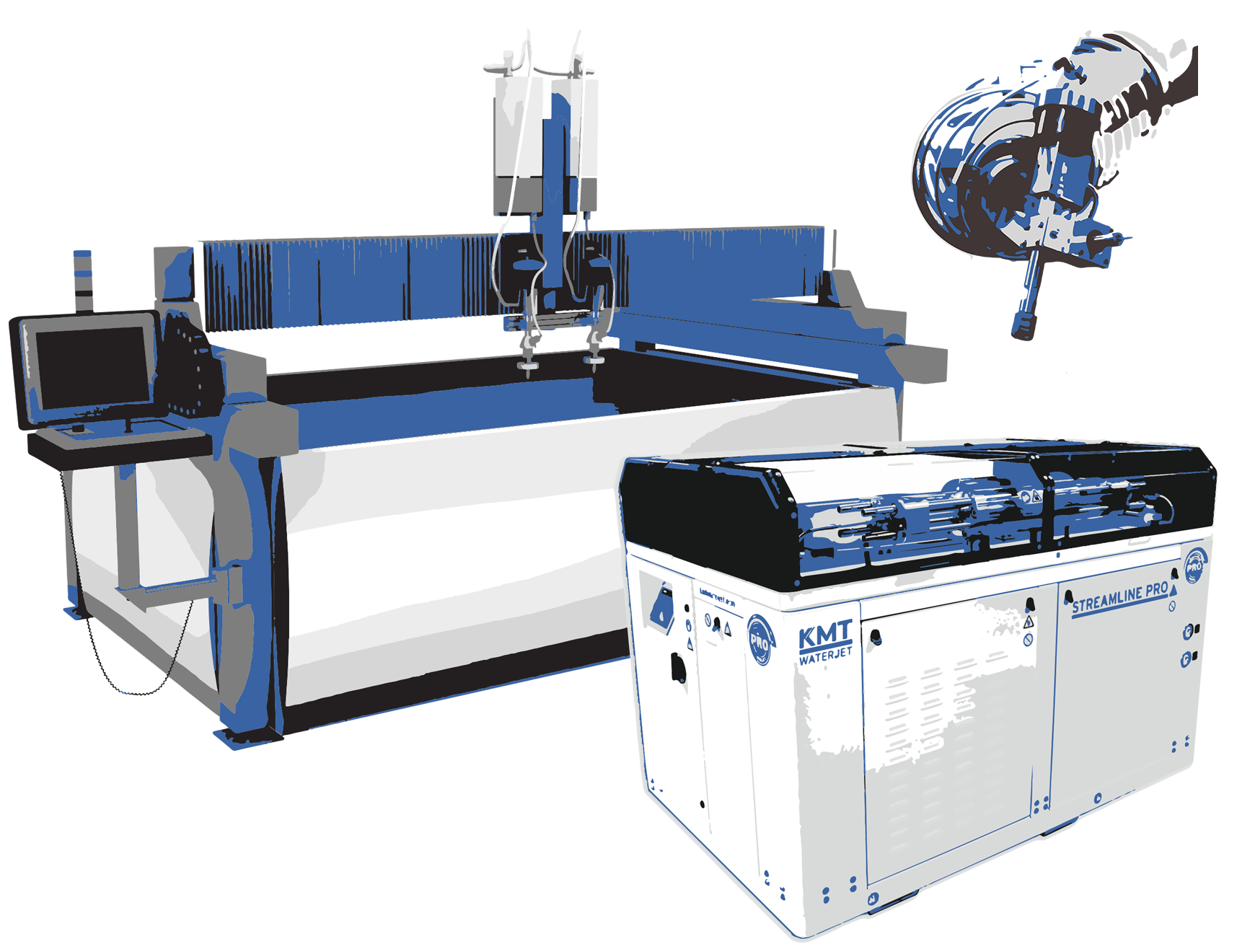

Au cours des quatre dernières décennies, les machines à jet d’eau abrasif sont passées d’un outil de coupe relativement rudimentaire dans les années 1970 à une machine-outil raffinée utilisée dans des secteurs allant de l’aérospatiale à l’industrie alimentaire.

Cette évolution est due en grande partie au développement des matériaux, à la conception de systèmes efficaces, à un meilleur contrôle de l’outil à jet d’eau et à la progression naturelle vers des pressions plus élevées.

COMMENT FONCTIONNENT LES POMPES

Au cours des deux premières décennies de la découpe au jet d’eau, des augmentations relativement faibles de la pression des pompes jusqu’à 4 100 bars (60 000 PSI) étaient typiques ; au cours de la dernière décennie, les pressions des pompes ont grimpé jusqu’à 6 200 bars (90 000 PSI).

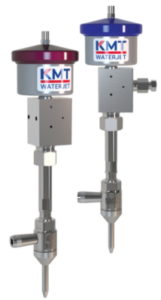

Les machines à jet d’eau abrasif modernes utilisent une pompe de renforcement ou une pompe à entraînement direct pour générer les pressions élevées nécessaires à la création d’un flux de coupe à grande vitesse. Les pompes d’intensification (voir figure 1) utilisent l’hydraulique et ce que l’on appelle le principe d’intensification, comme le montre la figure 2. Ce principe est similaire à ce que l’on observe dans une presse hydraulique, où la pression multipliée par la surface, ou P x A, est une constante.

L’huile pompée à basse pression dans le cylindre hydraulique pousse le piston, auquel est relié un plongeur. La surface du piston est 20 à 30 fois supérieure à la surface de l’extrémité du plongeur. Ainsi, la pression plus faible sur la surface plus grande du piston est convertie en une pression plus élevée sur la surface plus petite du plongeur. Cela génère des pressions d’eau allant de 60 KSI à 90 KSI à la sortie du clapet de retenue du cylindre.

PRESSION ET VITESSE

Une pression plus élevée se traduit-elle par des vitesses de coupe plus rapides, un coût par pièce plus faible et, par conséquent, une productivité plus élevée ? Pour répondre à cette question, nous devons d’abord définir certains termes, notamment la puissance disponible du jet. Selon la définition des fabricants de jets d’eau, la puissance peut être représentée par l’équation suivante, où K est une constante, P est la pression et A est la section transversale de l’orifice :

Puissance = K x P15 x A

L’équation montre clairement que pour une puissance constante, une pression plus élevée utilise une taille d’orifice plus petite, et qu’une taille d’orifice plus grande ne supportera qu’une pression plus faible. Par exemple, une pompe de 50 HP fonctionnant à 4 100 bar utilisera un orifice de taille maximale de 0,014 po avec un débit plus important ; en utilisant la même puissance à 6 200 bar, l’orifice aura une taille maximale de 0,010 po avec un débit réduit.

Si les deux jets ont la même puissance, où se situe le potentiel d’augmentation de la vitesse de coupe ? La réponse peut être trouvée en simplifiant davantage l’équation, en divisant la puissance par la section transversale du jet (A) pour obtenir la

Pd= K x p15

La puissance de l’équation précédente dépend de la pression et du volume, mais la densité de puissance ne dépend que de la pression générée par la pompe et, par extension, de la vitesse du jet.

Rappelez-vous les principes physiques d’une opération de jet d’eau abrasif. Les particules abrasives sont accélérées par le jet d’eau à grande vitesse ; plus la vitesse du jet est élevée, plus les particules abrasives sortent rapidement du tube de mélange et plus la densité de puissance est importante.

Cette densité de puissance accrue du jet de 90 KSI permet des vitesses de coupe plus élevées. En d’autres termes, une pression plus élevée entraîne un flux d’eau à plus grande vitesse, des particules abrasives plus rapides et, en fin de compte, une coupe plus rapide.

Figure 2

Le principe d’intensification peut être décrit par l’équation suivante : Pression d’huile (basse) x Surface du piston (grande) = Pression d’eau (haute) x Surface du piston (petite).

Utilisation d’abrasifs

L’abrasif a une influence significative sur l’efficacité opérationnelle d’un jet d’eau abrasif et représente une part importante du coût d’exploitation. Les applications typiques utilisent le grenat comme abrasif, qui est alluvionnaire (en vrac, comme sur les plages) ou extrait et chimiquement inerte.

Les abrasifs sont mesurés en mailles, une référence à la taille des tamis de traitement, les mailles les plus grandes indiquant des abrasifs plus fins. Par exemple, une maille 220 contient des particules plus fines qu’une maille 80. La découpe de matériaux fragiles comme le verre peut nécessiter des abrasifs plus doux, comme l’olivine, pour éviter l’écaillage et la fissuration, d’où l’importance d’adapter l’abrasif à l’application.

Chaque numéro de maille présente une gamme (ou distribution) de tailles de particules, et il convient de choisir avec soin un tube de focalisation afin d’éviter le colmatage par des particules abrasives surdimensionnées. En règle générale, le diamètre intérieur du tube de focalisation doit être trois fois supérieur à la taille de la plus grosse particule abrasive de la distribution.

Un jet d’eau à une pression donnée a un nombre fini de particules abrasives qui peuvent être ajoutées avant que les particules ne commencent à se gêner les unes les autres. Un excès d’abrasif réduit l’efficacité du transfert d’énergie et ralentit la vitesse de coupe. Cette limite est communément appelée taux de charge maximal ou taux d’alimentation maximal en abrasif . Plus la taille de l’orifice et le débit à travers l’orifice sont importants, plus le taux d’alimentation en abrasif nécessaire pour atteindre la puissance de coupe maximale du jet est élevé. Ce facteur entre également en ligne de compte dans le coût global par pièce. Plus le processus utilise d’abrasif, plus le coût par pièce est élevé.

Si l’on reprend l’exemple des 50 CV avec le débit plus faible de l’orifice de 0,010 pouce à 90 KSI, lorsque le jet est à son taux de charge maximal, le jet a une puissance de coupe maximale. Pour la même puissance à une pression de 60 KSI, le jet de l’orifice de 0,014 pouce n’a pas encore atteint son taux de charge maximal en raison du débit plus élevé. À 60 KSI, le processus nécessite plus d’abrasif pour atteindre son maximum et, par conséquent, plus d’utilisation totale d’abrasif, ce qui affecte le coût de l’opération et le coût par pièce.

En résumé, une pression plus élevée permet de réduire la quantité d’abrasif nécessaire pour atteindre la puissance de coupe maximale, ce qui permet de réduire l’utilisation d’abrasif et le coût par pièce.

Largeur de la bande de roulement

L’influence de la largeur du trait de scie est un élément important de toute conversation de découpe au jet d’eau. Qu’est-ce que la largeur de trait de scie ? En termes simples, il s’agit de la largeur du matériau enlevé au cours du processus de découpe. Plus l’orifice est grand, plus le trait de scie est large.

En particulier lors de la découpe de matériaux coûteux, la découpe au jet d’eau avec un trait de scie large ne présente pas vraiment d’avantages. La densité de puissance élevée, le petit orifice et le trait de scie étroit d’un système à 90 KSI permettent de contrôler le jet d’eau abrasif dans les rayons et les coins étroits (voir la figure 3). Des ajustements peuvent être apportés aux systèmes à jet d’eau à faible KSI dotés d’orifices plus grands, comme la réduction du rapport entre le diamètre du tube de focalisation et le diamètre de l’orifice pour le rapprocher de 2,0 – c’est-à-dire qu’un jet de 0,014 pouce utiliserait un tube de focalisation de 0,030 pouce. Cela peut toutefois réduire la durée de vie du tube de focalisation, car davantage de particules abrasives entrent en contact avec les parois du tube au cours de la fonction de recentrage.

Figure 3

Dans une tête de découpe au jet d’eau typique, les particules abrasives accélèrent à des vitesses proches de celle du flux d’eau et sont recentrées en un flux de découpe cohésif à travers un tube de focalisation.

Choisir la bonne pression

Des pressions plus élevées influencent la capacité d’un jet d’eau abrasif à découper plus rapidement, mais cette question est souvent posée : Des pressions plus élevées entraîneront-elles des cycles de maintenance plus courts et une réduction de la durée de vie des composants, augmentant ainsi le coût par pièce ? Oui, si vous utilisez une pompe conçue pour 4 100 bar à 6 200 bar.

Une nouvelle génération de pompes à jet d’eau de 6 200 bars est conçue pour fonctionner à ces pressions ultra-élevées. La durée de vie moyenne des composants des pompes 90-KSI actuelles est comparable à celle des composants des pompes 60-KSI, ce qui se traduit par des cycles de maintenance similaires, et les fabricants de pompes à jet d’eau proposent des contrats de maintenance. Toutefois, comme c’est le cas pour de nombreuses nouvelles technologies, certaines pompes à jet d’eau à 90 ksi présentent des limitations quant à l’utilisation de fournisseurs internes ou tiers pour certaines tâches de maintenance.

Cela dit, la technologie des pompes à jet d’eau continue de progresser et la pression est forte. La décision repose moins sur la pression à laquelle la pompe doit fonctionner, 60 KSI ou 90 KSI, que sur la manière d’utiliser la pompe à 90 KSI en fonction des exigences de productivité de l’atelier.