Nosotros y terceros seleccionados utilizamos cookies o tecnologías similares con fines técnicos y, con tu consentimiento, para otros fines. Puedes consentir el uso de dichas tecnologías utilizando el botón "Aceptar", cerrando este aviso, desplazándote por esta página, interactuando con cualquier enlace o botón fuera de este aviso o continuando la navegación de otro modo.

- SOLUCIONES DE CORTE

- PRODUCTOS

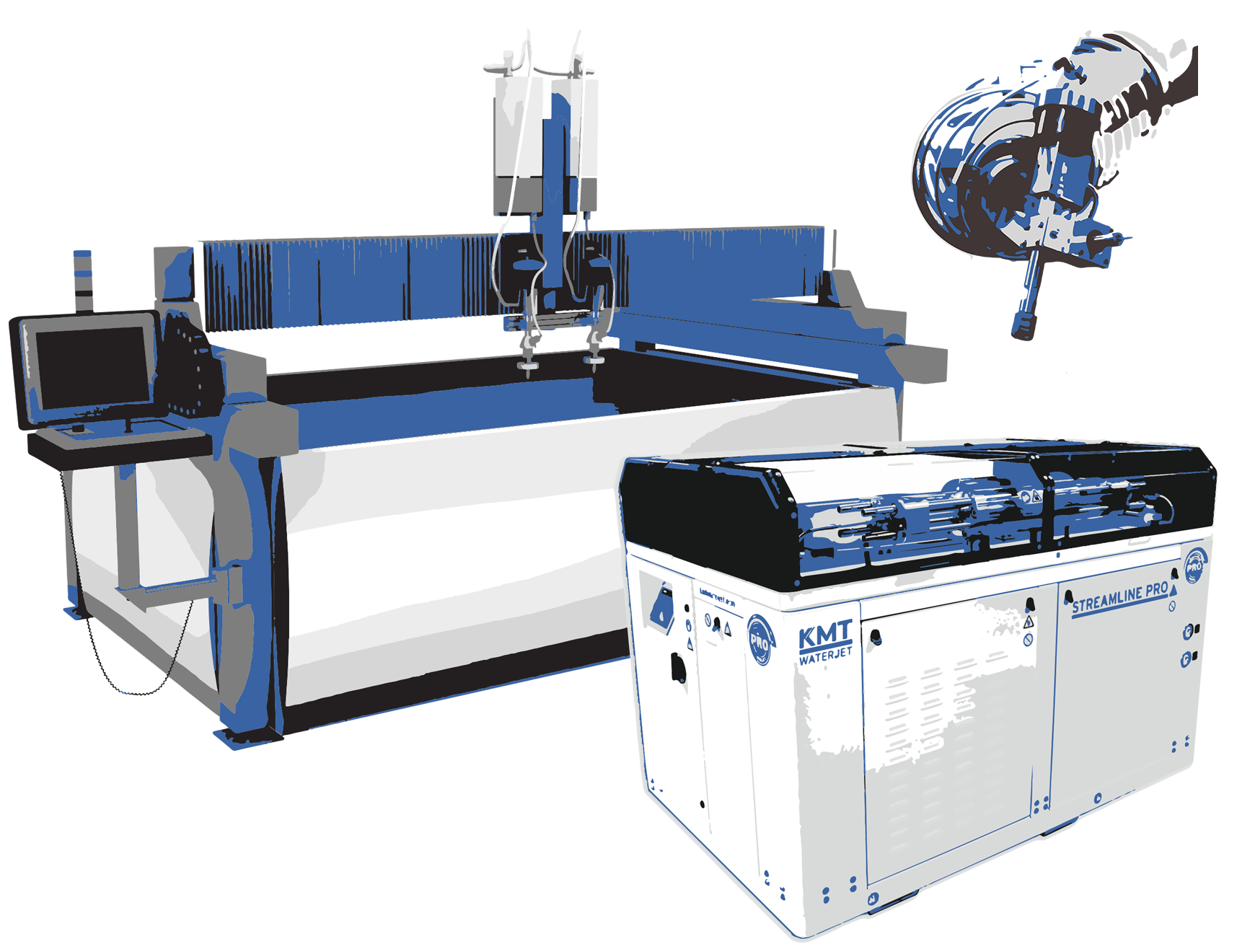

SISTEMAS COMPLETOS

Las máquinas de corte por chorro de agua de los socios OEM de KMT están equipadas con bombas KMT que van desde 6200 bar a 3800 bar, con instalaciones disponibles en más de 100 países.

Bombas PRO de 6200 bar: el chorro de agua más rápido del mundo

Las bombas de chorro de agua KMT Streamline PRO® de 6200 bar aumentarán significativamente la producción al cortar en menos tiempo y utilizar hasta un 50 % menos de abrasivo para producir el menor costo por pieza. La bomba PRO está disponible en tres potencias para una amplia gama de aplicaciones de corte: 125, 60 y 50 HP

Tolvas abrasivas ADS

Las tolvas abrasivas de la serie ADS de KMT Waterjet Systems para máquinas de corte por chorro de agua se rellenan fácilmente durante el proceso de corte, ¡sin necesidad de detener el corte! Estas tolvas están disponibles en 2 tamaños: 500 y 2000 lb.

STREAMLINE® SL-VI 4100 bar

Las bombas de chorro de agua SL-VI de KMT tienen décadas de rendimiento comprobado y se consideran el caballo de batalla de la industria. La serie de bombas SL-VI está disponible en: 15, 30, 50, 100 y 200 HP

Tolva de abrasivo de 500 V

Nuestra tolva de 500 V controla con precisión la disponibilidad de abrasivo suficiente durante todo el proceso de corte y lo transfiere neumáticamente al dispositivo de dosificación integrado.

Bomba KMT CLASSIC de 4100 bar

La nueva serie STREAMLINE® CLASSIC emplea tecnología de carrera larga diseñada para facilitar su uso, confiabilidad y máxima autonomía… ¡La clásica KMT con tecnología moderna!

Alimentador de abrasivo FEEDLINE V

Consumo de abrasivo optimizado para aplicaciones personalizadas. Controlado a través de un controlador CNC central o un potenciómetro, el FEEDLINE V suministra a la boquilla de corte el flujo optimizado de abrasivo, ahorrando material y costos.

Bomba de accionamiento directo TRILINE® de 3800 bar

La bomba TRILINE® tiene un excelente valor de costo de propiedad y se puede utilizar como una unidad independiente para las necesidades de corte diarias.

Medidor de abrasivo FEEDLINE PRECISION

El sistema de medición de abrasivo Feedline Precision es una opción económica y confiable para la aplicación precisa de abrasivo a la boquilla de corte.

Sistemas de eliminación de abrasivos ATS

Nunca más tendrá que detener la producción para limpiar tanques. Los nuevos ATS 2200 o 4400 son la manera perfecta de mejorar sus operaciones de corte por chorro de agua.

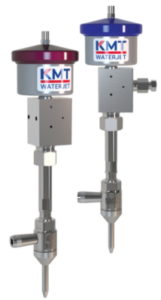

Cabezales de corte de diamante IDE®

El cabezal de corte de una pieza IDE® (eductor de diamante integrado) de KMT Waterjet está diseñado para soportar presiones de hasta 4100 bar y 6200 bar y es una boquilla de chorro de agua que supone un gran avance en simplicidad y máximo rendimiento.

Cabezales de corte AUTOLINE®

Los componentes autoalineantes de los cabezales de corte de barra KMT AUTOLINE® 4100 y PRO 6200 proporcionan una alineación perfecta y verdadera para prolongar la vida útil de los tubos de enfoque y las cámaras de mezcla.

Cabezales de corte de agua pura AQUALINE®

RENDIMIENTO COMPROBADO EN PRESIONES EXTREMAS. Nuestras válvulas neumáticas de agua pura AQUALINE® se han ganado una reputación en toda la industria por estar entre los cabezales de corte de agua pura más rápidos y confiables en condiciones de trabajo extremas.

Aplicación de cálculo de corte por chorro de agua KMT

Compare el corte con 6200 barras frente al de 4100 barras y compruebe cuánto más rápido puede realizar el trabajo y con un menor coste por pieza. La aplicación de cálculo de corte por chorro de agua KMT 2.0 incorpora 25 materiales y ofrece una gama más amplia de espesores de sustrato, potencia, tamaño de orificio y tasas de abrasivo.

Bomba NEO 4100 bar

La bomba NEO de KMT Waterjet incorpora más de 50 años de experiencia ofreciendo logros tecnológicos de corte por chorro de agua sin igual.

- Sistemas completos

- Tolvas abrasivas ADS

- Bombas PRO 6200 bar

- Tolva abrasiva de 500 V

- Bombas SL-VI 4100 bar

- Medidor de voltaje FEEDLINE

- Bomba CLASSIC 4100 bar

- Medidor de PRECISIÓN DE LÍNEA DE ALIMENTACIÓN

- Bomba NEO a 4100bar

- Sistemas de eliminación de abrasivos ATS

- Cabezal de corte de diamante IDE

- Cabezal de corte AUTOLINE

- Cabezal de corte solo para agua AQUALINE

- Aplicación Calculadora de cortes

- APLICACIONES/INDUSTRIAS

- VENTAS Y SERVICIO

- DESCARGAS/VIDEOS

- SOBRE NOSOTROS

- Quiénes somos: Los pioneros del corte por chorro de agua

- Contactos de KMT Waterjet

- Blog de KMT – La fuente de tendencias en tecnología de chorro de agua

- PÁGINA DE INICIO-PREGUNTAS FRECUENTES SOBRE EL CORTE POR CHORRO DE AGUA

- Testimonios de clientes de KMT Waterjet

- Declaración de Misión, Visión y Valores de KMT

- KMT Waterjet Ferias y Eventos

faq's - Industria aeroespacial

Estas son las preguntas más frecuentes sobre el corte por chorro de agua en la industria aeroespacial

¿Dónde se utilizan los productos de KMT Waterjet en la industria aeroespacial?

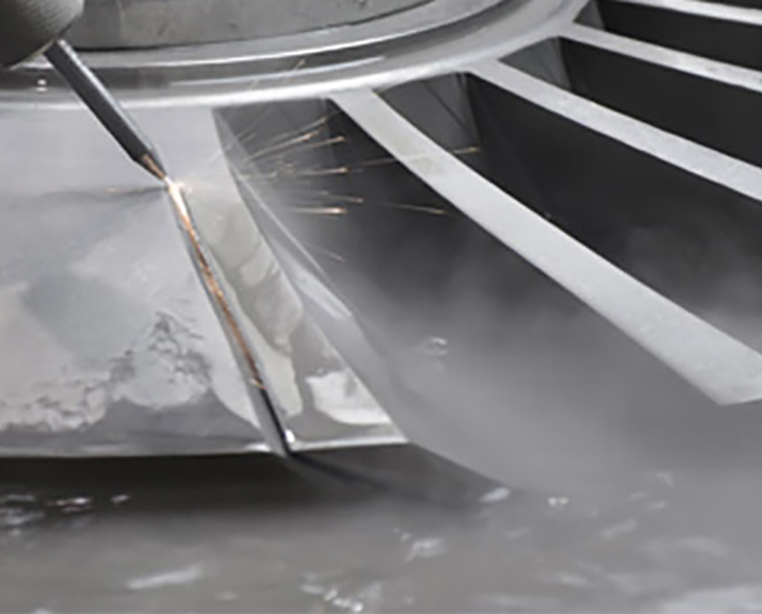

La tecnología de la bomba intensificadora KMT Waterjet y los cabezales de corte por chorro de agua abrasivo se han utilizado ampliamente en la industria aeroespacial para cortar titanio, Inconel, latón, aluminio y acero cortados por chorro de agua, así como para cortar materiales compuestos de 0,039″/1 mm a 6″/150 mm.

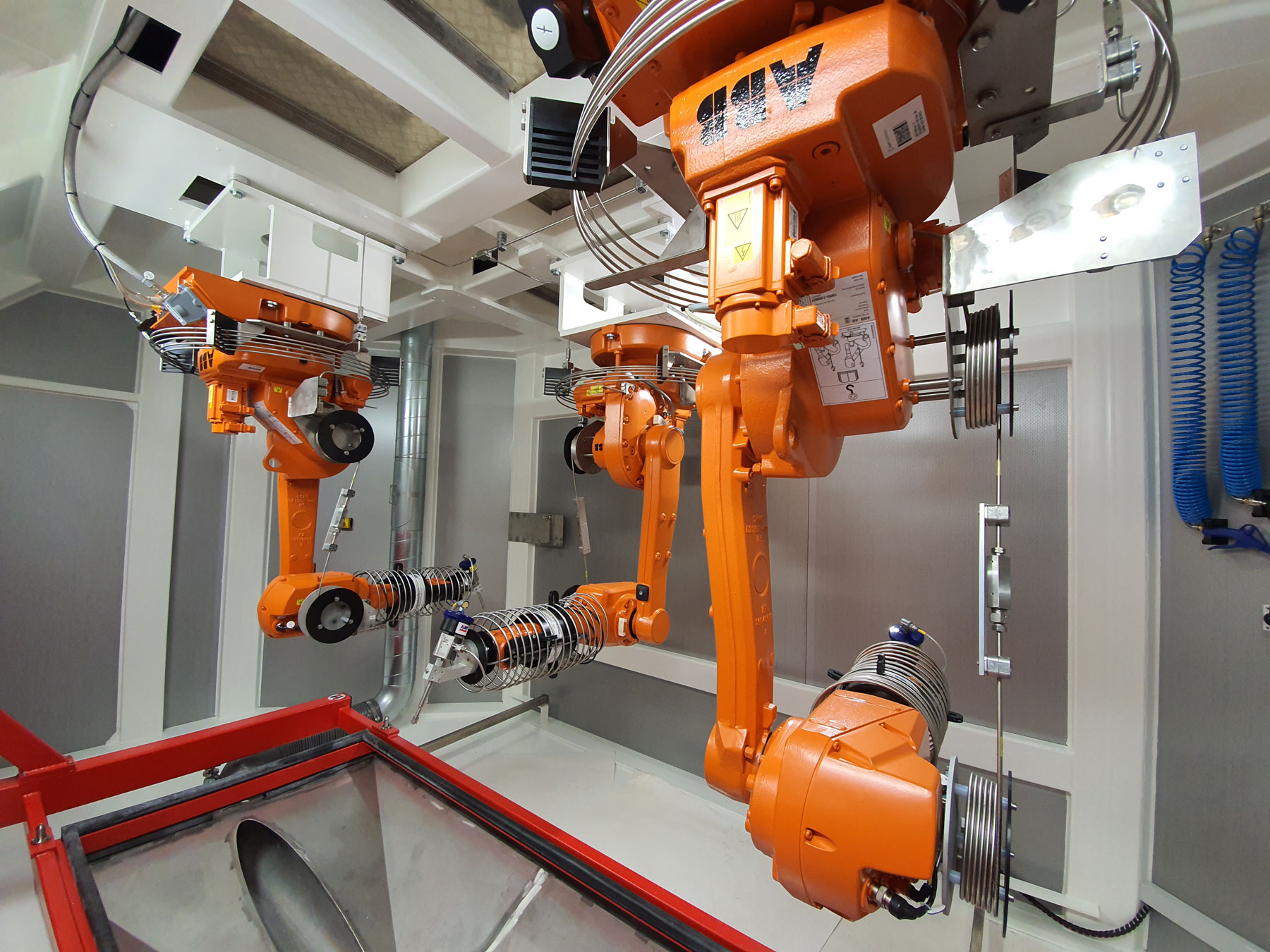

- La red de OEM de KMT Waterjet ofrece una línea completa de máquinas de mesa para chorro de agua, desde chorro de agua de cinco ejes hasta control de movimiento de seis ejes integrado en robots.

- El corte por chorro de agua permite cortar metales con precisión para diversos componentes aeroespaciales.

- Las instalaciones de KMT Waterjet son capaces de cortar por chorro de agua fuselajes de aviones, secciones de cola y alas, palas rotativas y piezas de chapa de hasta 300 mm de grosor (según el material).

- No hay Zonas Afectadas por el Calor (ZAC) ni rebabas o bordes ásperos, lo que elimina la necesidad de un acabado secundario.

- Capacidades versátiles de agua a alta presión y aditivo abrasivo para chorro de agua.

- KMT Waterjet y la red mundial OEM de expertos integradores de chorro de agua ofrecen la gama más amplia de soluciones personalizadas del sector aeroespacial.

¿Cuáles son las ventajas de las células robotizadas de seis ejes y los sistemas de corte por chorro de agua de cinco ejes?

La red mundial de OEM de KMT Waterjet, como Water Jet Sweden a continuación, ofrece soluciones robóticas de cinco y seis ejes para el corte por chorro de agua en la industria aeroespacial:

Corte de precisión: El corte por chorro de agua con robots de cinco y seis ejes permite realizar cortes intrincados y precisos en componentes aeroespaciales complejos, cortando formas geométricas complejas, lo que garantiza la exactitud y la coherencia en la fabricación.

Versatilidad: El chorro de agua corta en varios ejes los distintos materiales y formas necesarios en las aplicaciones aeroespaciales, desde chapas finas a compuestos gruesos, con cambios mínimos de configuración.

Mayor eficacia: La integración del corte por chorro de agua con robots de cinco y seis ejes agiliza el proceso de fabricación reduciendo la manipulación manual, minimizando el tiempo de preparación y optimizando las trayectorias de corte, lo que en última instancia conduce a una mayor productividad y a una reducción de los costes de producción.

Sin Zona Afectada por el Calor (ZAC): El corte por chorro de agua es un proceso de corte en frío que no genera calor durante el corte.

Variedad de materiales: El corte por chorro de agua puede cortar muchos materiales utilizados en la fabricación aeroespacial, como metales, materiales compuestos y plásticos.

Desperdicio mínimo de material: La estrecha anchura de corte del chorro de agua es especialmente ventajosa para los materiales aeroespaciales caros.

Respetuoso con el medio ambiente: El corte por chorro de agua es un proceso respetuoso con el medio ambiente, ya que no produce humos, gases ni materiales de desecho peligrosos.

No requiere acabado secundario: El corte por chorro de agua produce bordes limpios y lisos, sin rebabas ni asperezas.

Cuál es el ahorro de tiempo y costes: Gracias a la precisión de las boquillas de corte de orificio de diamante de KMT Waterjet y a la bomba de chorro de agua UHP KMT de hasta 6.200bar/6.000psi, el corte de corte mínimo producirá bordes acabados que ahorrarán tiempo y dinero en la producción.

Proceso de corte en frío: El corte por chorro de agua es ideal para aplicaciones de automoción, médicas y aeroespaciales en las que la integridad del material no puede verse comprometida por el calor.

Versatilidad: Las máquinas de los integradores OEM de KMT son capaces de realizar diversos tipos de cortes, desde la perforación rápida de orificios en mesas de chorro de agua hasta cortes detallados para aplicaciones aeroespaciales, incluidas células de corte por chorro de agua robotizadas de seis ejes totalmente automatizadas.

Aditivo abrasivo: Las cortadoras por chorro de agua utilizan un aditivo abrasivo granate para conseguir cortes limpios y sin rebabas, eliminando la necesidad de operaciones secundarias de acabado.

¿Cómo contribuye el corte por chorro de agua a reducir el desperdicio de material en la industria aeroespacial?

El corte por chorro de agua produce anchuras de corte mínimas, reduciendo el desperdicio de material y optimizando su uso en la fabricación aeroespacial.

Foto: El equipo de Water Jet Sweden y el equipo de Radius Aerospace, dirigiendo el proceso de pruebas.

¿Qué medidas de seguridad existen cuando se utiliza la tecnología de chorro de agua para aplicaciones aeroespaciales?

Las medidas de seguridad incluyen la protección de las máquinas, la formación de los operarios y el cumplimiento de los protocolos de seguridad para evitar accidentes y lesiones.

¿Se puede utilizar el corte por chorro de agua para proyectos aeroespaciales tanto a pequeña como a gran escala?

El corte por chorro de agua es versátil y puede utilizarse tanto para crear prototipos de pequeñas piezas aeroespaciales como para fabricar grandes componentes estructurales.

¿Qué tipos de componentes aeroespaciales se benefician más del corte por chorro de agua?

Las formas complejas, las tolerancias estrechas y los materiales sensibles al calor son los más adecuados para el corte por chorro de agua en el sector aeroespacial, como los componentes de motores y los paneles interiores.

¿Cómo se compara el corte por chorro de agua con los métodos de mecanizado tradicionales en la fabricación aeroespacial?

El corte por chorro de agua ofrece ventajas como la ausencia de zonas afectadas por el calor, un desgaste mínimo de la herramienta y tiempos de preparación reducidos en comparación con los métodos de mecanizado tradicionales.

¿Cuáles son los requisitos de mantenimiento de las máquinas de chorro de agua utilizadas en aplicaciones aeroespaciales?

El mantenimiento periódico incluye la comprobación de los niveles de abrasivo, el desgaste de las boquillas y el funcionamiento de la bomba para garantizar un rendimiento de corte óptimo.

¿Cómo ayuda el corte por chorro de agua a la producción de geometrías aeroespaciales complejas?

El corte por chorro de agua puede cortar con precisión formas y patrones intrincados, permitiendo la producción de componentes aeroespaciales complejos con un tiempo de preparación mínimo.

¿Cómo contribuye el corte por chorro de agua a la eficacia global de los procesos de fabricación aeroespacial?

El corte por chorro de agua reduce los tiempos de preparación, elimina la necesidad de operaciones secundarias y permite crear prototipos rápidamente, mejorando así la eficacia general.

¿Se requiere alguna certificación específica para utilizar la tecnología de chorro de agua en aplicaciones aeroespaciales?

Las certificaciones pueden variar en función de las normas y reglamentos del sector, pero la adhesión a sistemas de gestión de la calidad como ISO 9001 suele ser necesaria.

¿Se puede utilizar el corte por chorro de agua para materiales aeroespaciales de grosor variable?

El corte por chorro de agua puede adaptarse a materiales de distintos grosores, desde chapas finas hasta componentes estructurales gruesos.

¿Qué acabados superficiales se pueden conseguir con el corte por chorro de agua para componentes aeroespaciales?

El corte por chorro de agua suele producir acabados superficiales lisos, pero procesos secundarios como el mecanizado por chorro de agua abrasivo pueden conseguir texturas específicas si es necesario.

¿Cómo se adapta el corte por chorro de agua a la demanda de prototipado rápido en la industria aeroespacial?

El corte por chorro de agua permite tiempos de entrega rápidos para prototipos gracias a sus requisitos mínimos de preparación y a su capacidad para cortar una amplia gama de materiales.

¿Qué factores deben tenerse en cuenta al seleccionar los parámetros de corte por chorro de agua para materiales aeroespaciales?

Los factores incluyen el tipo de material, el grosor, la calidad de corte deseada y el volumen de producción, entre otros, para optimizar los parámetros de corte para aplicaciones aeroespaciales específicas.

¿Puede integrarse perfectamente el corte por chorro de agua en los actuales flujos de trabajo de fabricación aeroespacial?

Los sistemas de corte por chorro de agua pueden integrarse en los flujos de trabajo existentes, con una planificación y coordinación adecuadas, para mejorar las capacidades generales de fabricación.

¿Qué ventajas medioambientales ofrece el corte por chorro de agua en el sector aeroespacial?

El corte por chorro de agua no produce humos ni subproductos peligrosos, lo que minimiza el impacto medioambiental y fomenta la sostenibilidad en la fabricación aeroespacial.

¿Cómo apoya la tecnología de chorro de agua la tendencia hacia materiales ligeros en el diseño y la fabricación aeroespacial?

El corte por chorro de agua es adecuado para cortar materiales ligeros, como compuestos y aleaciones de aluminio, en consonancia con el interés de la industria aeroespacial por la reducción de peso y la eficiencia del combustible.

Welcome to KMT Waterjet. To continue, please select a language from the options below.

HELP CENTER

Contact form

KMT Waterjet has global offices to assist you in your region. Contact us using the following form, and the message will be forwarded to the local office which can provide the best support.

CENTRO DE AYUDA

Formulario de contacto

KMT Waterjet tiene oficinas en todo el mundo para ayudarte en tu región. Ponte en contacto con nosotros mediante el siguiente formulario, y el mensaje se remitirá a la oficina local que pueda ofrecerte la mejor asistencia.