Nowa technologia upraszcza produkcję silników odrzutowych

Podczas produkcji turbin silników odrzutowych często stosuje się elektrodrążenie drutowe, ponieważ technologia ta zapewnia wąskie cięcia w celu uzyskania precyzyjnych i złożonych kształtów.

Drugą stroną medalu jest to, że elektrodrążenie drutowe jest czasochłonnym procesem produkcyjnym, zarówno pod względem czasu konfiguracji, jak i przetwarzania. Jest to również termiczny proces produkcyjny, który wpływa na właściwości materiału. Teraz można temu zaradzić, stosując nową i innowacyjną technologię cięcia strumieniem wody.

Produkcja turbin do silników odrzutowych to czasochłonny proces wymagający niezwykłej precyzji. Ponieważ elektrodrążenie drutowe jest uznawane za dość powolną technologię obróbki, międzynarodowy dostawca silników odrzutowych zbadał możliwość skrócenia czasu produkcji stałych części turbin poprzez zastąpienie elektrodrążenia drutowego innymi technologiami obróbki. Wyzwanie polegało na znalezieniu technologii, która mogłaby spełnić wysokie wymagania.

Przetestowano technologie cięcia termicznego, takie jak laser i laser światłowodowy, ale wpływ ciepła na materiał był zbyt duży, więc cięcie laserowe zostało odrzucone. Następnym krokiem było zbadanie technologii strumienia wody jako opcji. Kontury turbiny odrzutowej w kształcie kropli wymagały obróbki w pięciu osiach, a jednocześnie bardzo wąskiego cięcia, aby poradzić sobie z małymi konturami, ostrymi narożnikami, małymi tolerancjami i drobną powierzchnią cięcia.

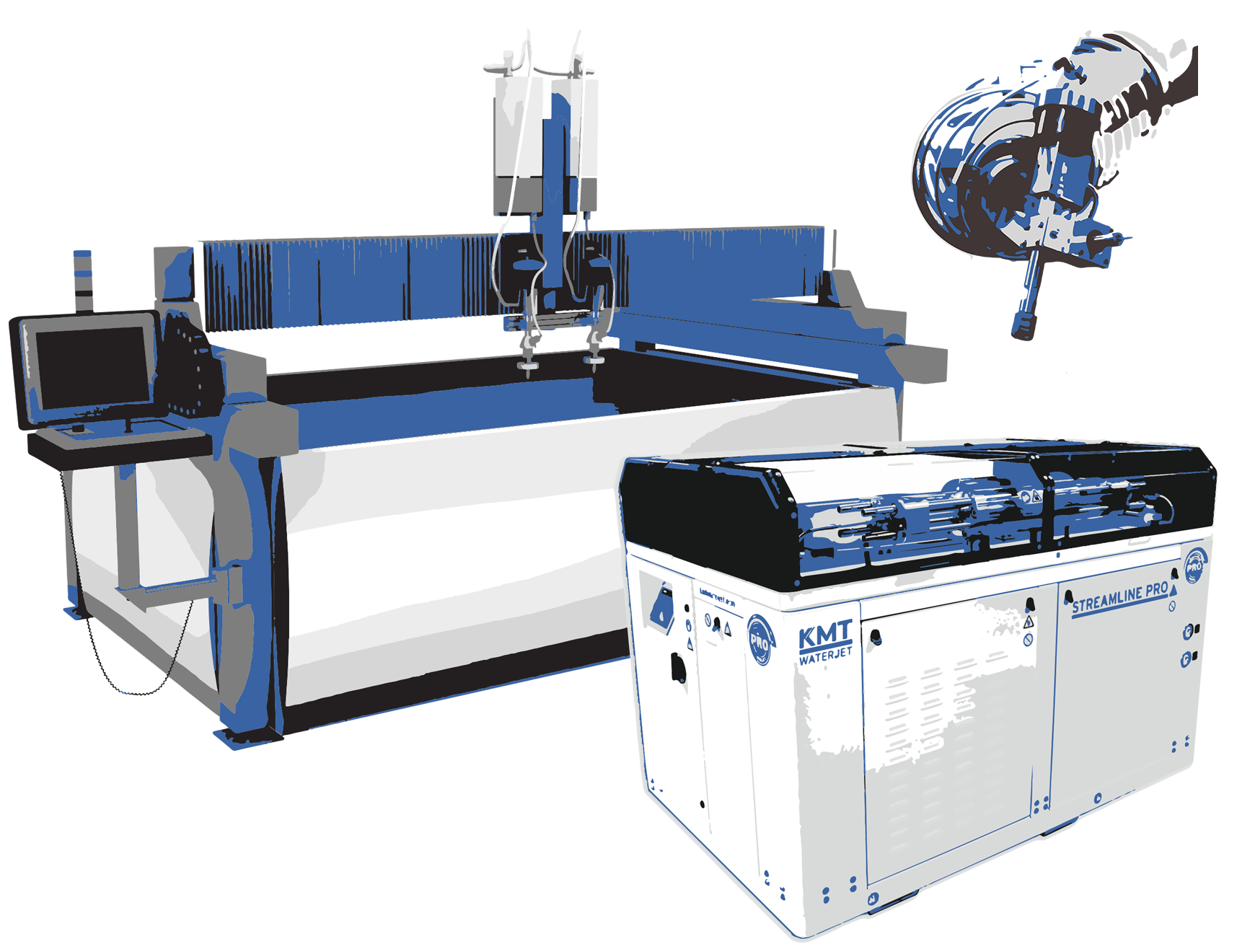

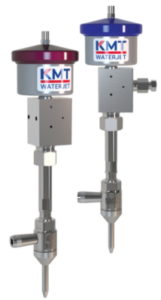

Tradycyjne cięcie strumieniem wody było trudne do zastosowania, ale po odkryciu nowej maszyny FiveX Ultra firmy Water Jet Sweden pojawiła się szansa. FiveX Ultra to maszyna do cięcia w pełnym 3D (cięcie 0-120˚), zaprojektowana do precyzyjnego cięcia. Ponieważ FiveX Ultra może być wyposażona w mikronarzędzie tnące FAWJ, może również wykonywać niezwykle precyzyjne cięcia do 300 μm, zapewniając precyzyjne i złożone kształty.

Po wizycie w Water Jet Sweden Demo Center w Ronneby w Szwecji rozpoczęto opracowywanie nowej procedury produkcji turbin do silników odrzutowych.

Cięcie strumieniem wody jest procesem cięcia na zimno, dzięki czemu unika się stref wpływu ciepła, a powierzchnia cięcia jest satynowo gładka. Wąska wiązka tnąca mikronarzędzia tnącego umożliwiała wycinanie wystarczająco ostrych narożników, ale konieczne było dostosowanie wiązki tnącej o lekko stożkowym kształcie, co jest cechą charakterystyczną cięcia strumieniem wody. Funkcja TVL (kontrola kąta stożka, zmienna prędkość i kompensacja opóźnienia) została precyzyjnie dostrojona, aby ostatecznie uzyskać zatwierdzony profil cięcia.

Wyzwaniem w procesie pracy był fakt, że nie było możliwe wykonanie bezpośrednich pomiarów części. Zamiast tego do sprawdzania dokładności konturów wykorzystywane są interpretatory. W małych krokach proces był stopniowo optymalizowany, aby ostatecznie uzyskać prawidłowy i precyzyjny profil.

„Opracowaliśmy proces optymalizacji parametrów cięcia dla produkcji turbin, wykorzystując unikalną kombinację naszej nowej maszyny do cięcia strumieniem wody 3D i naszego mikro-narzędzia tnącego FAWJ”, mówi Tony Ryd, współzałożyciel i CTO w Water Jet Sweden.

Zaoszczędzono czas na kilku etapach procesu produkcyjnego. Poprawił się nie tylko czas cięcia. Czas konfiguracji

można było zredukować do minimum, dzięki mocowaniom zamiast czasochłonnego okablowania, a nowe narzędzie do automatycznej kalibracji znacznie skróciło czas od załadunku do rozpoczęcia produkcji.

„Zapraszamy do kontaktu producentów turbin z całego świata, którzy chcą zaoszczędzić czas i pieniądze. Mamy unikalne rozwiązanie w połączeniu z bogatym doświadczeniem w wydajnej obróbce strumieniem wody do zastosowań przemysłowych”, podsumowuje Toy Ryd.