Cómo afecta la presión a la velocidad de corte, la anchura de corte y el uso del abrasivo.

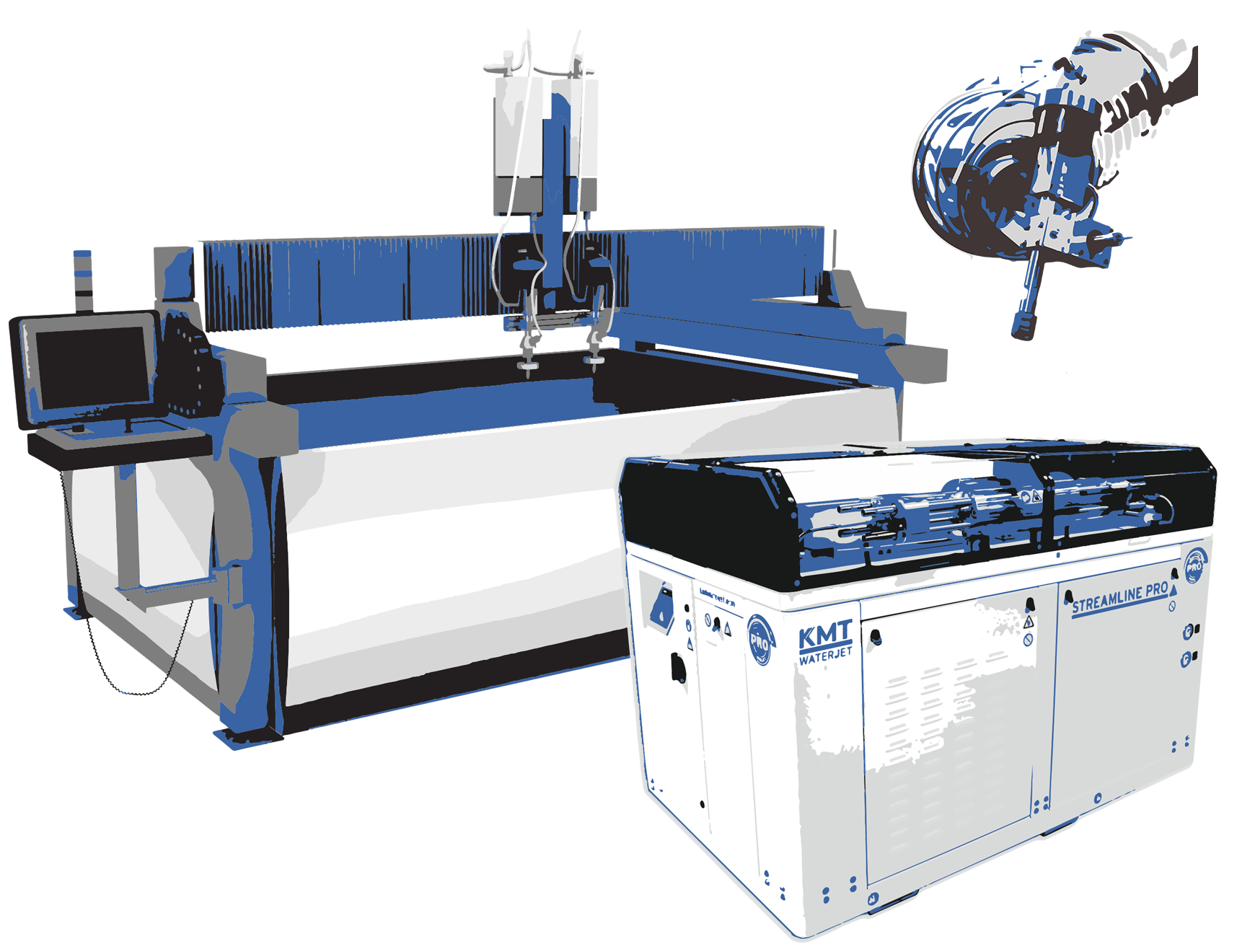

En las últimas cuatro décadas, las máquinas de chorro de agua abrasivo han pasado de ser una herramienta de corte relativamente rudimentaria en los años 70 a una máquina-herramienta refinada utilizada en sectores que van desde el aeroespacial hasta la industria alimentaria.

Esta evolución se ha producido en gran parte por el desarrollo de materiales, los diseños eficientes de los sistemas, el mejor control de la herramienta de chorro de agua y la progresión natural hacia una mayor presión.

CÓMO FUNCIONAN LAS BOMBAS

Durante las dos décadas iniciales del corte por chorro de agua, eran típicos los incrementos relativamente pequeños en las presiones de las bombas, de hasta 4.100 bar (60.000 PSI); durante la última década, las presiones de las bombas saltaron a presiones de 6.200 bar (90.000 PSI).

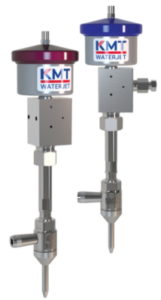

Las máquinas de chorro de agua abrasivo modernas utilizan una bomba intensificadora o una bomba de accionamiento directo para generar las altas presiones necesarias para crear un chorro de corte de alta velocidad. Las bombas intensificadoras (ver Figura 1) utilizan la hidráulica y lo que se conoce como principio de intensificación, como se muestra en la Figura 2. Este principio es similar al que se observa en una prensa hidráulica, donde la presión multiplicada por el área, o P x A, es una constante.

El aceite bombeado al cilindro hidráulico a baja presión empuja contra el pistón, que tiene un émbolo conectado a él. El área del pistón es de 20 a 30 veces el área del extremo del émbolo. De modo que la menor presión sobre el área mayor del pistón se convierte en una presión mayor sobre el área menor del émbolo. Esto genera presiones de agua que oscilan entre 60 KSI y 90 KSI al salir por el extremo de la válvula de retención del cilindro.

PRESIÓN Y VELOCIDAD

¿Una mayor presión se traduce en velocidades de corte más rápidas, menor coste por pieza y, en consecuencia, mayor productividad? Para responder a esta pregunta, primero tenemos que definir algunos términos, entre ellos la potencia disponible del chorro. Tal como la definen los fabricantes de chorros de agua, la potencia puede representarse en la siguiente ecuación, donde K es una constante, P es la presión y A es el área de la sección transversal del orificio:

Potencia = K x P15 x A

De la ecuación se deduce claramente que, para una potencia constante, una presión mayor utiliza un tamaño de orificio menor, y un tamaño de orificio mayor sólo soportará una presión menor. Por ejemplo, una bomba de 50 CV que funcione a 4.100 bar tendrá un tamaño de orificio máximo de 0,014 pulg. con un caudal mayor; si utiliza la misma potencia a 6.200 bar, tendrá un tamaño de orificio máximo de 0,010 pulg. con un caudal menor.

Si ambos chorros tienen la misma potencia, ¿dónde entra en juego el potencial de aumento de la velocidad de corte? La respuesta puede encontrarse simplificando aún más la ecuación, dividiendo la potencia por el área de la sección transversal del chorro (A) para obtener la densidad de potencia (Pd). Como antes, K es una presión constante y Pis.

Pd= K x p15

La potencia de la ecuación anterior depende de la presión y del volumen, pero la densidad de potencia sólo depende de la presión que genera la bomba y, por extensión, de la velocidad del chorro.

Recordemos la física de una operación de chorro de agua abrasivo. Las partículas abrasivas son aceleradas por el chorro de agua a alta velocidad; cuanto mayor sea la velocidad del chorro, más rápido saldrán las partículas abrasivas del tubo mezclador y mayor será la densidad de potencia.

Esta mayor densidad de potencia del chorro de 90 KSI permite velocidades de corte más rápidas. Dicho de otro modo, una mayor presión conduce a un chorro de agua de mayor velocidad, partículas abrasivas más rápidas y, en definitiva, un corte más rápido.

Figura 2

El principio de intensificación puede describirse mediante la siguiente ecuación Presión de aceite (baja) x Área del émbolo (grande) = Presión de agua (alta) x Área del émbolo (pequeña).

Uso de abrasivos

El abrasivo tiene una influencia significativa en la eficacia operativa de un chorro de agua abrasivo y una parte importante del coste operativo. Las aplicaciones típicas utilizan granate como abrasivo, que es aluvial (suelto, como en las playas) o extraído y químicamente inerte.

Los abrasivos se miden en tamaños de malla, una referencia a los tamaños de las cribas de procesamiento, y los números de malla mayores indican abrasivos más finos. Por ejemplo, la malla 220 tiene partículas más finas que la malla 80. El corte de materiales quebradizos como el vidrio puede requerir abrasivos más blandos, como el olivino, para evitar que se astillen y agrieten, por eso es importante adecuar el abrasivo a la aplicación.

Cada número de malla tiene un rango (o distribución) de tamaños de partícula, y hay que tener cuidado al elegir un tubo de enfoque para evitar la obstrucción por partículas abrasivas demasiado grandes. Como norma general, el diámetro interior del tubo de enfoque debe ser tres veces el tamaño de la partícula abrasiva más grande de la distribución.

Un chorro de agua a una presión determinada tiene un número finito de partículas abrasivas que se le pueden añadir antes de que las partículas empiecen a estorbarse entre sí. Demasiado abrasivo reduce la eficacia de la transferencia de momento y disminuye la velocidad de corte. Este límite suele denominarse relación de carga máxima o velocidad máxima de avance del abrasivo . Cuanto mayor sea el tamaño del orificio y el caudal que lo atraviesa, mayor será la velocidad de alimentación de abrasivo necesaria para alcanzar la máxima potencia de corte del chorro. Esto también influye en el coste total por pieza. Cuanto más abrasivo utilice el proceso, mayor será el coste por pieza.

Volviendo al ejemplo de 50 CV con el menor caudal del orificio de 0,010 pulg. a 90 KSI, cuando el chorro está en su relación de carga máxima, el chorro tiene la máxima potencia de corte. Para la misma potencia a 60 KSI de presión, el chorro del orificio de 0,014 pulg. todavía no está en su relación de carga máxima debido al mayor caudal. A 60 KSI, el proceso requiere más abrasivo para alcanzar su pico y, por tanto, más uso total de abrasivo, lo que afecta al coste de la operación y al coste por pieza.

En resumen, una mayor presión conlleva una menor necesidad de abrasivo para alcanzar la máxima potencia de corte, lo que conlleva un menor uso de abrasivo y un menor coste por pieza.

Anchura del bordillo

Una parte importante de cualquier conversación sobre corte por chorro de agua es la influencia de la anchura de sangría. ¿Qué es la anchura de corte? En términos sencillos, es la anchura del material que se elimina durante el proceso de corte. Cuanto mayor sea el orificio, más ancha será la sangría.

Especialmente al cortar material caro, el corte por chorro de agua con un corte ancho no tiene realmente ninguna ventaja. La alta densidad de potencia, el orificio pequeño y el corte estrecho de un sistema de 90 KSI ayudan a controlar el chorro de agua abrasivo en radios y esquinas estrechos (ver Figura 3). Se pueden hacer ajustes en los sistemas de chorro de agua de menor KSI con orificios más grandes, como reducir la relación entre el diámetro del tubo de enfoque y el diámetro del orificio para acercarla a 2,0, es decir, un chorro de 0,014 pulg. utilizaría un tubo de enfoque de 0,030 pulg. Sin embargo, esto puede reducir la vida útil del tubo de enfoque, ya que más partículas abrasivas entran en contacto con las paredes del tubo durante la función de reenfoque.

Figura 3

En un cabezal de corte por chorro de agua típico, las partículas abrasivas se aceleran a velocidades próximas a la del chorro de agua y se reenfocan en un chorro de corte cohesivo a través de un tubo de enfoque.

Decidir la presión adecuada

Las presiones más elevadas influyen en la capacidad de un chorro de agua abrasivo para cortar más rápido, pero a menudo se plantea esta pregunta: ¿Las presiones más altas acortarán los ciclos de mantenimiento y reducirán la vida útil de los componentes, aumentando el coste por pieza? Sí, si utilizas una bomba diseñada para 4.100 bar a 6.200 bar.

Una nueva generación de bombas de chorro de agua de 6.200 bar está diseñada para funcionar a estas presiones ultraaltas. La vida media de los componentes de las bombas actuales de 90 KSI es comparable a la de los componentes de las bombas de 60 KSI, lo que da lugar a ciclos de mantenimiento similares, y los fabricantes de bombas de chorro de agua ofrecen contratos de mantenimiento. Aunque, como ocurre con muchas tecnologías nuevas, algunas bombas de chorro de agua de 90 KSI tienen limitaciones en cuanto al uso de proveedores internos o externos para determinadas tareas de mantenimiento.

Dicho esto, la tecnología de las bombas de chorro de agua sigue avanzando, y la presión aumenta. La decisión no depende tanto de la presión a la que debe funcionar la bomba, 60 KSI o 90 KSI, sino más bien de cómo hacer funcionar la bomba de 90 KSI en sintonía con los requisitos de productividad del taller.