新技术简化了喷气发动机的制造

在制造喷气发动机涡轮时,通常会使用电火花线切割加工技术,因为该技术可为精确和复杂的形状提供窄切口。

硬币的另一面是,线切割放电加工是一种耗时的制造工艺,包括设置时间和加工时间。它还是一种热加工工艺,会影响材料的性能。现在,使用创新的水刀切割技术可以解决这个问题。

喷气发动机涡轮的制造是一项耗时且对精度要求极高的工艺。由于电火花线切割加工被认为是一种相当慢的加工技术,一家国际喷气发动机供应商探索用其他加工技术取代电火花线切割加工,从而缩短固定涡轮零件制造时间的可能性。面临的挑战是找到一种能够满足苛刻要求的技术。

对激光和光纤激光等热切割技术进行了测试,但热量对材料的影响太大,因此激光切割技术被否决。下一步是研究水刀技术。喷气涡轮机的水滴形轮廓需要五轴加工,同时需要非常窄的切口,以处理小轮廓、尖角、小公差和精细的切割表面。

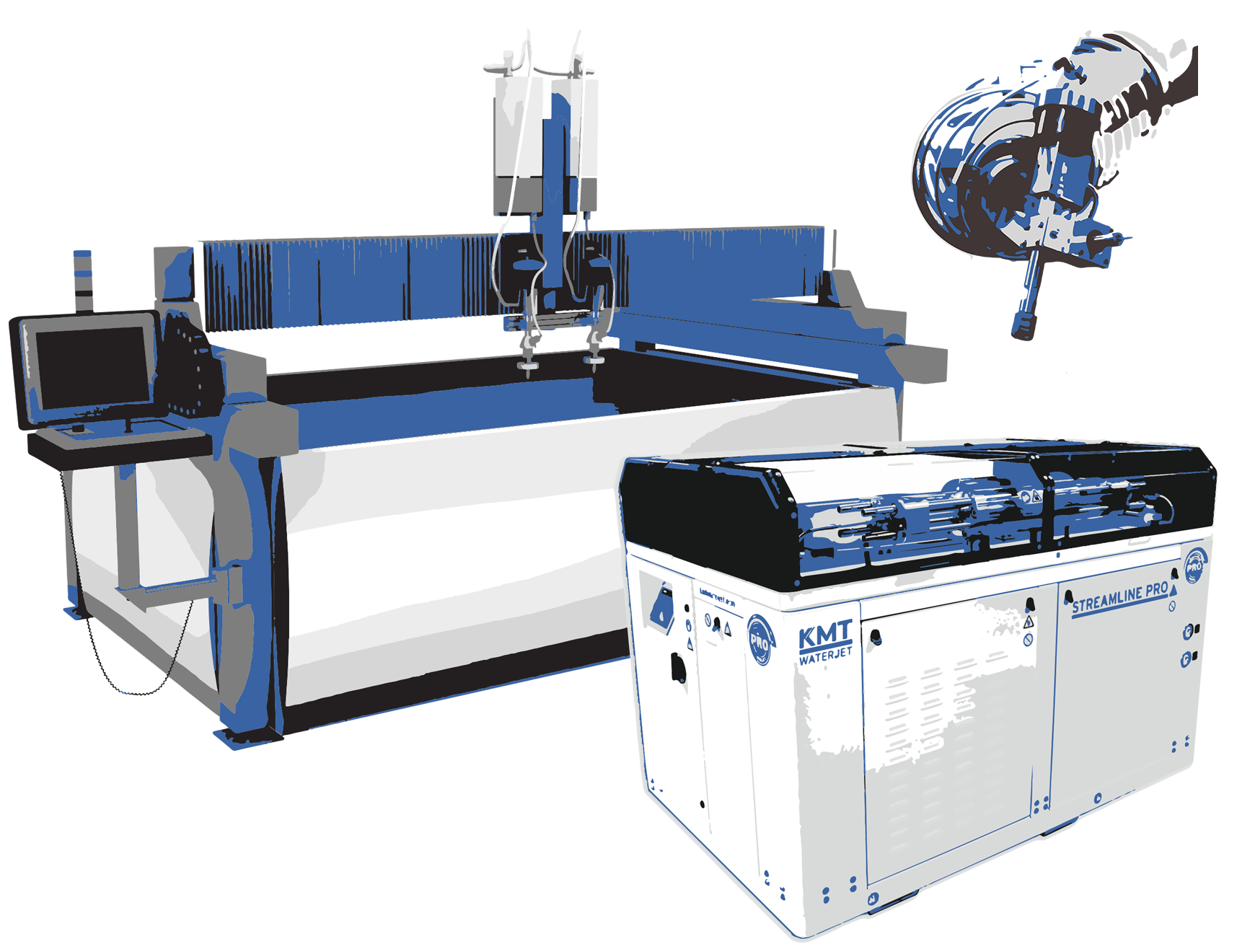

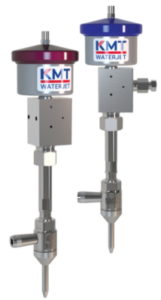

传统的水刀切割难以应用,但瑞典水刀公司的新型 FiveX Ultra 的问世带来了机遇。FiveX Ultra 是一款全三维切割设备(0-120˚ 切割),专为完成高精度切割任务而设计。由于 FiveX Ultra 可以配备 FAWJ 微型切割工具,因此它还能进行小至 300 my 的超精细切割,以实现精确和复杂的形状。

在参观了位于瑞典龙讷比的瑞典水射流演示中心后,开始了喷气发动机涡轮机新制造工艺的开发。

水刀切割是一种冷切割工艺,因此避免了热影响区,切割表面光滑如缎。微型切割工具的切割光束较窄,可以切割出足够锋利的边角,但需要对略呈锥形的切割光束进行调整,这也是水刀切割的一个特点。通过对 TVL 功能(锥角控制、变速和延迟补偿)进行微调,最终获得了合格的切割轮廓。

无法对部件进行直接测量是工作过程中的一个难题。为此,我们使用了解释器来检查轮廓的准确性。通过一小步一小步的逐步优化,最终得到了正确而精确的轮廓。

“瑞典水刀公司联合创始人兼首席技术官 Tony Ryd 说:”我们开发了一种工艺,利用新型 3D 水刀切割机和 FAWJ 微切割工具的独特组合,优化涡轮机生产的切割参数。

生产过程的多个步骤都节省了时间。不仅缩短了切割时间。安装时间

新的自动校准工具大大缩短了从装载到开始生产的时间。

“欢迎世界各地希望节省时间和金钱的涡轮机制造商与我们联系。我们拥有一套独特的解决方案,结合了在工业用高效水刀加工方面的丰富经验”,Toy Ryd 总结道。